Небольшая предыстория

В первой моей статье мне в панамку не напихали и вы, уважаемое сообщество, приняли её достаточно благосклонно, а значит, если хочется сделать доброе дело - никакие преграды и разрушения не остановят)))). Кроме того я получил обратную связь, в том числе через личные сообщения, в которых получилось обсудить многие важные вопросы, за что отдельное спасибо.

Как Вы могли сделать вывод из первой моей статьи я представляю гремучую смесь инженера-текстильщика-химика-полимерщика-... пытающегося чуток "в науку".

Эксперименты не останавливаются. Построенный прототип периодически выдает "на гора" минусы реализации, но это лишь результат дендро-фекального способа конструирования на коленке и сознательного игнорирования некоторых важных конструкторских постулатов... Тем не менее уже сейчас можно смело сказать, что принцип действия показывает хорошие и нужные результаты и используя мой опыт и выявленные ошибки можно самостоятельно всё воплотить в жизнь.

Еще на этапе создания прототипа, разработки технологии я задавался вопросом "Кому это надо в повседневной жизни?". Один из ответов последовал от моего друга и товарища, которому нужен был филамент для принтера.

Кратко изучив вопрос стало понятно, что вопрос актуален по прозаичным коммерческим причинам (средняя цена мотка филамента в 1000 руб. против 80 руб. за гранулят как-то не гуманно), в связи с чем предпринимаются многочисленные попытки создать различного типа экструдеры.

Поэтому, если не идет речь о коммерческом использовании конструкции, пожалуйста - WTFPL.

Заранее отмечу, надеюсь статья не будет законченной, а превратиться в руководство к действию и благодаря Вашему содействию и комментариям мы все вместе доведем конструкцию до некоторого совершенства.

Из текущих существенных вопросов для обозначенной цели:

Существующий прототип позволяет загрузить примерно 400 гр. гранулята или лома совершенно любого термопластичного полимера (я активно ставлю эксперименты с PP, ABS, PFA, PEEK, PA и некоторыми другими, а так же с олигомерами, смолами и прочими термореактивными полимерами, резинами и прочим). Вопрос непрерывного питания требует обсуждения (либо непрерывное питание, либо расширение объема загрузки до необходимого условного 1 кг.). Опять же вопрос целесообразности, так как увеличение объема загрузки повлечет увеличение размеров, использование более мощных нагревателей и как следствие повышение энергопотребления и т.п. А так же было бы неплохо провести детальный теплотехнический расчет для подбора нагревателя оптимальной мощности.

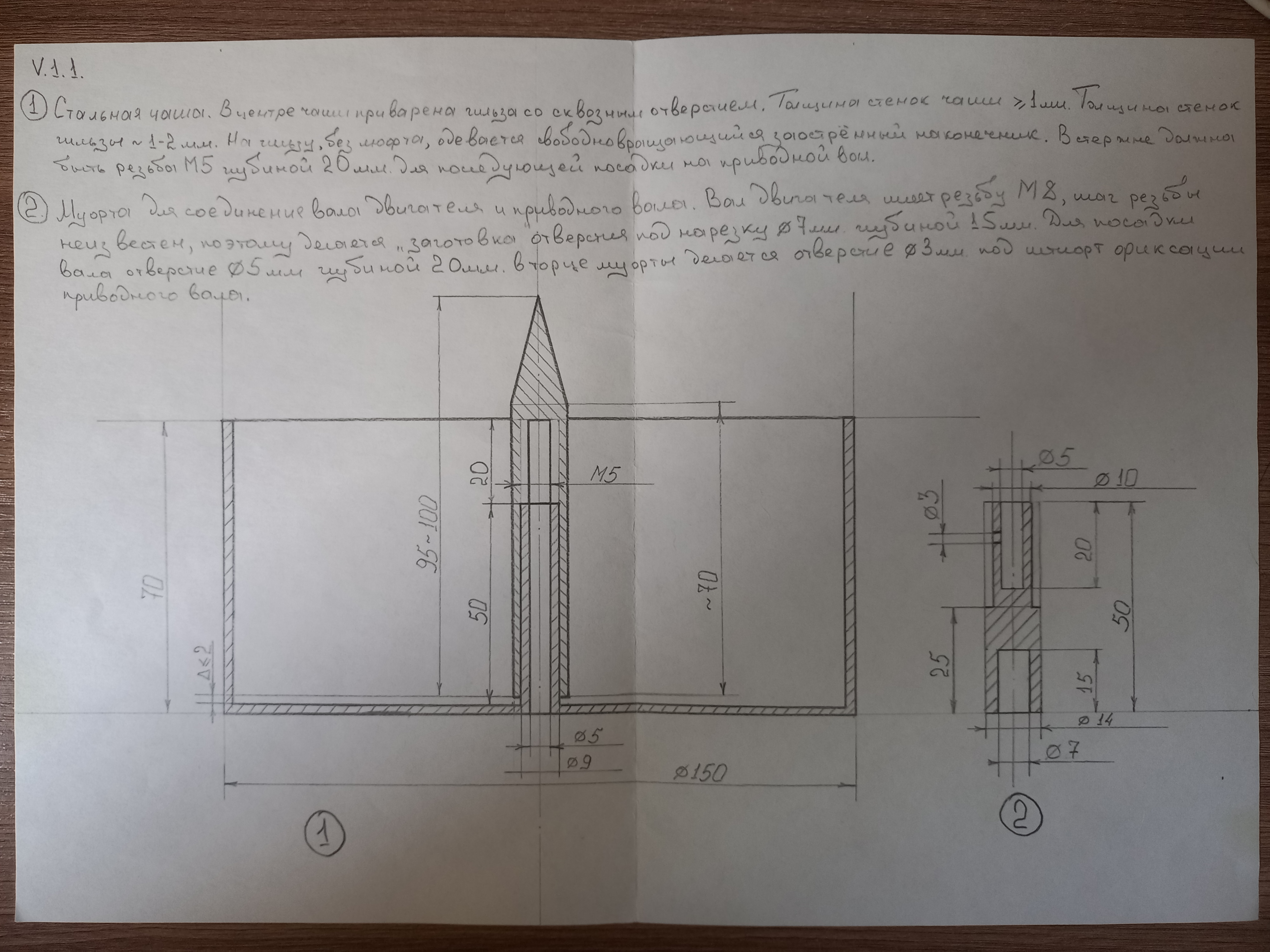

С текущим размером "иглы" максимальная стабильная толщина нити у меня получалась 1 мм., чего, собственно говоря, маловато так как стандарты предусматривают 1,75 и 3. В связи с тем, что расчеты объема провести не представляется возможным, необходимо экспериментальным путем подобрать необходимые диаметр (для чего она предусмотрена съемной) и по тепловым расчетам, желательно, корректировать высоту "иглы", что бы к "наконечнику" поступал уже начинающий кристаллизоваться полимер. В целом, за основу можно взять мои чертежи и для конструкции устройства использовать текущую высоту "иглы", только играться её формой (небольшая ремарка, коническая тоже возможна) и диаметром (сейчас диаметр 15 мм., я полагаю 20 - должно хватить).

Я, откровенно говоря, ввиду отсутствия у меня собственно принтера не реализовал толком устройство протяжки. И тут возникает вопрос! А нужно ли устройство протяжки вообще если питание будет по типу Боуден и можно напрямую питать печатающую головку? В данном случае, в принципе, в печатающую головку будет подаваться подогретый филамент, а это упрощает печать (взять хотя бы аспект снижения мощности нагревателя в головке или отсутствие необходимости "просушки" филамента)...

Вопросов много и тут я надеюсь, в том числе, на Ваш опыт печати и обратную связь.

Предметно.

Строго говоря это не экструзия, здесь работают совершенно иные принципы. Но устройство проще в изготовлении и обслуживании.

Начнем с главного чертежа, который был отправлен токарю.

Это основной узел. Важный нюанс - на чертеже и дальнейших фото я не фотографировал крышку, которая одевается сверху и имеет по центру отверстие в 22 мм. необходимую по двум причинам: 1 - обеспечение равномерности прогрева массы; 2 - снижение запаха горелого пластика.

Пластик у меня подгорает по одной простой причине - некачественный миканитовый нагреватель (хоть и наш, отечественный, где заказывал указывать не буду, дабы не было недопонимания, может это единичный случай), выразилось это в неравномерном прогреве (проявилось при обмере пирометром - при заданной температуре для полипропилена, например, зоны где-то 130 гр., где-то 200 гр., где-то 280 гр. без выявления какой бы то ни было закономерности связанной с укладкой нагревательных элементов по площади нагревателя в целом).

Комплект конструкции состоит из: PID-регулятора с термопарой в комплекте (но я использовал термопару в корпусе нагревателя, сам PID-регулятор умеет работать с различными типами термопар, работает 3 уже года исправно), Привод вала (диаметр 5 мм. длина обрезана до 500 мм. ) от двигателя через регулятор скорости оборотов (к сожалению на Али не могу такой найти, карточка товара пропала), контроль оборотов через тахометр (на практике, для большинства полимеров не поднимал более 90 об/мин.). Питается всё это 12-вольтовое дело от взятого на том же Али блока питания на 500 ватт (просто брал в свое время для экспериментов).

А вот теперь главная ошибка - привод вала должен быть строго через редуктор, сейчас жду с того же Али комплект редуктора и мотора от шуруповерта на 12 В. Протяжка (вытяжка) сейчас тоже переделывается на единую конструкцию с редуктором и прижимным валом в связи с тем, что двигатель через регулятор оборотов выдает минимум 50 об./мин. чего для моих целей многоваго и с критически низким крутящим моментом чего сверхмало.

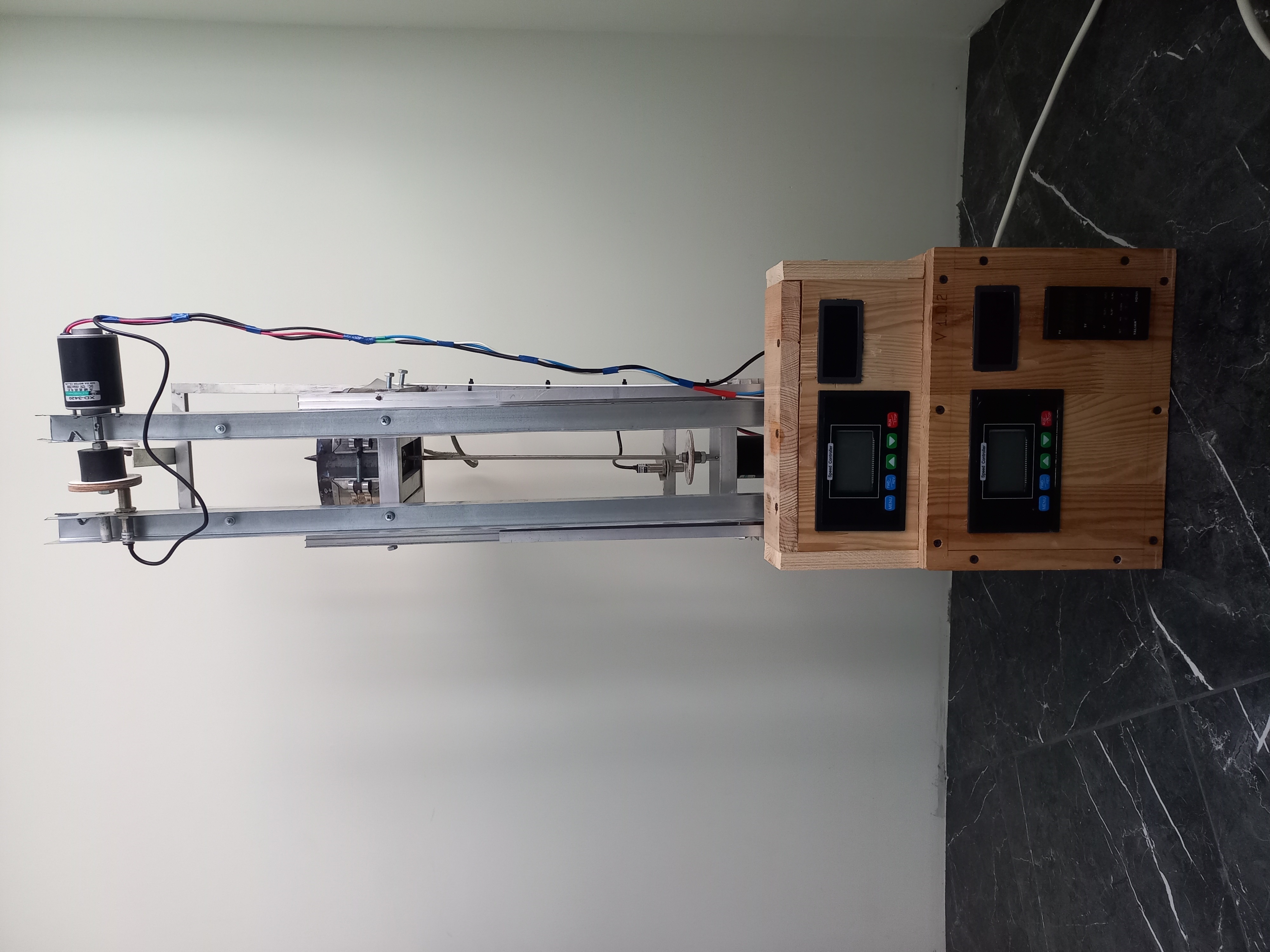

Общий вид конструкции

Корпус собран из остатков мебельного щита после ремонта (прибрать в порядок все провода и соединения), его можно уменьшить многократно ввиду того что компоненты имеют малый габарит, мне было не критично.

Основной каркас собран из профилированного алюминия и сварен горелкой на прутках кастолина для алюминия с флюсом 192 FBK - соединение как монолит, не разорвать по шву. Высота бралась исходя из высоты двигателя и длины вала. Для обозначенных целей Вал может быть 12-15 см. - это вполне хватит, короче нельзя - приведет к ненужному нагреву привода вала от чаши.

На этом я пока заканчиваю. Представляю на Ваш суд))))

По мере Ваших замечаний, вопросов и комментариев - с удовольствием поправлю.

UPD от 11.04.2024.:

Уважаемые @strvv и @sshmakov . Благодарю за комментарии по которым я понял, что требуются некоторые пояснения и подробности.

Что касается припоя Castolin 192 FBK - его рабочая температура 430-440, признаю - любая подходящая горелка справиться (и пропановая тоже, у MAPP (лат.) просто из-за состава температура горения повыше), но отмечу, что лучше всего использовать горелку с вихревым пламенем за счет равномерного распределения температуры пламени. Отдельно надо сказать о том, что нужно приноровиться - я не сразу научился, часто просто прожигал алюминий, особенно когда пытался спаять разные марки алюминия. Он мне помог спаять трубки кондиционера на задний блок климата в машине.

У меня горелка BERNZOMATIC TS7000 - неплохая штука, не раз выручала.

А вообще полезная штука: от машины до медного трубопровода в доме или холодильника с кондиционером, можно даже сталь спаивать латунью - получается неплохо. Вот пара интересных видео на тему тут и тут.

Получаются вот такие соединения

Алюминиевый профиль распускал через стусло, что бы соблюсти плоскости примыкания деталей и необходимые углы. Когда учился - не поверил рекламе и, когда более-менее набил руку, опытная "рамка" подверглась жестокому рихтованию молотком - ни один шов не треснул, не разошелся, не лопнул.

UPD от 26.04.2024 (В дальнейшем этот UPD по мере появления материала перейдет в отдельную статью):

Постепенно процесс идет проектирования MVP для самостоятельной сборки. 15 апреля проведен стресс-тест установки, выявивший недостатки в электронике. Так, при многократной смене режима работы привода вала на максимальных оборотах (т.е. полная остановка при максимальной нагрузке и смена направления вращения) не выдержал китайский блок питания на 1 кВт... странно. При этом сжег сам двигатель (точнее от высокой нагрузки из-за перегрева на контактной группе ротора расплавились перемычки - это подтверждает факт необходимости наличия нормально замкнутого термореле на 50-60 град. Цельсия), что еще раз и подтверждает тот простой факт, что двигатель должен подключаться строго через привод + электронная защита от перегрева.

Параллельно (задолго до стресс-теста) были заказаны два комплекта двигатель+редуктор от шуруповертов. Почему? Во-первых - это широко распространенные универсальные запасные части (т. е. универсализация, в скором времени опубликую чертежи ложемента для итоговой сборки предназначенного для крепления к конструкции в целом); Во-вторых - за счет планетарного редуктора значительно снижается нагрузка на двигатель и повышается крутящий момент (в моем случае до 35 Нм - чего более чем достаточно).

Итак, я заказывал сборку "двитатель+редуктор", что в итоге вышло дешевле пример вот.

В таких сборках качестве привода используется широко распространенный двигатель на 14,4В модель RS550 (для примера Алиэкспресс вот, вот, или вот) и стандартный редуктор 80Х40 мм. (для примера Алиэкспресс вот) (в комплекте с редуктором обычно идет монтажная задняя крышка (для крепления двигателя) с фиксацией в корпусе редуктора).

Тех.характеристики привода:

Некоторые тех.характеристики планетарного редуктора