Комментарии 29

Категорически не советую паять с применением паяльных паст, например AMTEC RMA-223...

Ну хз — паяю им уже несколько лет, и считаю, что вообщем он неплох за свою цену.

Ну да, «Colifomla...» и всё такое — понятно что китай-мамай, но в данном случае их поделка таки удалась )))

+1

Сама микросхема часов потребляет не более 70 мкА при питании от батареиЧто-то много. Даташит именно на вашу было искать лень, но даже встроенные в контроллеры модули RTC потребляют порядка 1 мкА, а, скажем, DS1307 ~0.5 мкА.

+1

С DS1307 всё хорошо, если она не на Wemos модуле

sharedinventions.com/?p=663

или на русском

arduino.ru/forum/apparatnye-voprosy/rtc-ds1307-prosazhivaet-batareiku

Может кому-то будет полезно.

sharedinventions.com/?p=663

или на русском

arduino.ru/forum/apparatnye-voprosy/rtc-ds1307-prosazhivaet-batareiku

Может кому-то будет полезно.

0

Интересно, как тогда автор пытается мерить потребление аппаратуры, если такой косяк в самом модуле.

0

Даташиты на www.alldatasheet.com всегда смотрю. Может я не правильно понял, табл. ELECTRICAL CHARACTERISTICS, строчка «Active Battery Current IBATA Vbat=3,63V 70 µA».

0

Скачал даташит именно на вашу микросхему. Там среди токов указаны «Active Battery Current» и «Timekeeping Battery Current». Такое ощущение что первый ток отвечает за активный обмен данными, а второй — ожидание. То есть потребление получается 0,84 мкА с кратковременными импульсами по 70 мкА.

Потому что с током 10 мкА даже несчастная stm32f103 работать может, не говоря о контроллерах, заточеных под низкое потребление. А уж чтобы потребление специализированной микросхемы было еще больше это совсем неприлично.

Потому что с током 10 мкА даже несчастная stm32f103 работать может, не говоря о контроллерах, заточеных под низкое потребление. А уж чтобы потребление специализированной микросхемы было еще больше это совсем неприлично.

0

Даже не знаю, двойственное какое-то ощущение от Ваших статей. С одной стороны, всё что делается своими руками, по мне, это очень здорово и достойно уважения. С другой стороны, как «Tutorial» — это набор каких-то вредных советов, к.м.к.

Объясните, пожалуйста, зачем Вы цепляетесь за эту ЛУТ? Это эрзац технология придуманная от безысходности. Вам правильно писали раньше, заказывайте ПП у китайцев, сейчас это дёшево и доступно. Попробуйте, Вам понравится. Заводские двухслойки дают массу преимуществ: отсутствие бороды из перемычек, существенно выше разрешение печати, отсутствие проблем с отрыванием дорожек тяжёлыми компонентами и разъёмами, паяльная маска (Вам понравится паять SMD-компоненты), аккуратная шелкография. Да, надо подождать. Да, ошибки в разводке возможны. Но они и при ЛУТ возможны. Будете переделывать всю плату из-за одной ошибки, времени не жалко? При прототипировании ошибки правятся ножом и навесными перемычками, ЛУТ это или Китай совершено всё равно.

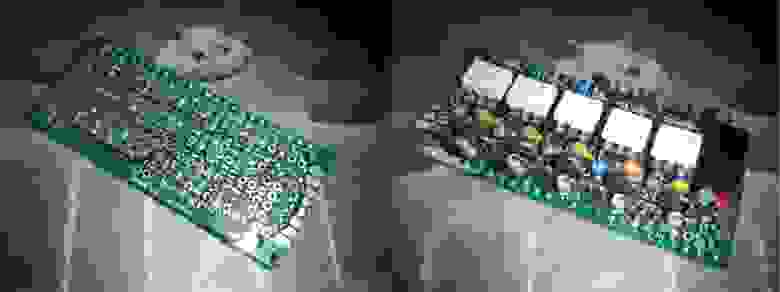

А чтобы быстро слепить прототип «прямо сейчас» давно придуманы макетные платы. Вариантов монтажа полно. Самый простой: Эта плата была собрана целиком одним вечером между ужином и сном. Из инструментов нужны: паяльник, бокорезы и обжигалка. Зачем выдумывать фабрику у себя дома для этого? На мой взгляд, ЛУТ сейчас востребована только в двух случаях: охота попробовать в технологию, потому, что интересно, или заказать ПП на производстве не возможно. Если первое, то так и пишите честно. А второе вообще сейчас не актуально, если Вы только не пилите свои проекты в полном отрыве от цивилизации по полгода.

Эта плата была собрана целиком одним вечером между ужином и сном. Из инструментов нужны: паяльник, бокорезы и обжигалка. Зачем выдумывать фабрику у себя дома для этого? На мой взгляд, ЛУТ сейчас востребована только в двух случаях: охота попробовать в технологию, потому, что интересно, или заказать ПП на производстве не возможно. Если первое, то так и пишите честно. А второе вообще сейчас не актуально, если Вы только не пилите свои проекты в полном отрыве от цивилизации по полгода.

Что бы я тут сделал. Развёл бы на основную плату половину этих модулей. Питание, преобразователи уровней, часы, расширители портов, слот SD-карты. Перевёл бы всю мелочь на SMD. Заказал двухслойку у китайцев.

Объясните, пожалуйста, зачем Вы цепляетесь за эту ЛУТ? Это эрзац технология придуманная от безысходности. Вам правильно писали раньше, заказывайте ПП у китайцев, сейчас это дёшево и доступно. Попробуйте, Вам понравится. Заводские двухслойки дают массу преимуществ: отсутствие бороды из перемычек, существенно выше разрешение печати, отсутствие проблем с отрыванием дорожек тяжёлыми компонентами и разъёмами, паяльная маска (Вам понравится паять SMD-компоненты), аккуратная шелкография. Да, надо подождать. Да, ошибки в разводке возможны. Но они и при ЛУТ возможны. Будете переделывать всю плату из-за одной ошибки, времени не жалко? При прототипировании ошибки правятся ножом и навесными перемычками, ЛУТ это или Китай совершено всё равно.

А чтобы быстро слепить прототип «прямо сейчас» давно придуманы макетные платы. Вариантов монтажа полно. Самый простой:

Эта плата была собрана целиком одним вечером между ужином и сном. Из инструментов нужны: паяльник, бокорезы и обжигалка. Зачем выдумывать фабрику у себя дома для этого? На мой взгляд, ЛУТ сейчас востребована только в двух случаях: охота попробовать в технологию, потому, что интересно, или заказать ПП на производстве не возможно. Если первое, то так и пишите честно. А второе вообще сейчас не актуально, если Вы только не пилите свои проекты в полном отрыве от цивилизации по полгода.

Эта плата была собрана целиком одним вечером между ужином и сном. Из инструментов нужны: паяльник, бокорезы и обжигалка. Зачем выдумывать фабрику у себя дома для этого? На мой взгляд, ЛУТ сейчас востребована только в двух случаях: охота попробовать в технологию, потому, что интересно, или заказать ПП на производстве не возможно. Если первое, то так и пишите честно. А второе вообще сейчас не актуально, если Вы только не пилите свои проекты в полном отрыве от цивилизации по полгода.Стеклотекстолит лучше брать потолще. Во всяком случае не страшно брать с собой на выезд, 2 мм- самое то. В случае если зажимы будут не KF141R-2.54 где усилие прилагается параллельно плате, а KF141V-2.54 где нужно нажать на защёлку сверху, стоит использовать текстолит 2,5 мм и дополнительные упоры снизу.Зачем?! Со стандартной толщиной 1.6 мм никогда проблем не было. Вы попробуйте плату 1.6 мм сломать об колено сначала, а потом рекомендуйте 2.5 мм. Зато, если кто-то решит по-человечески заказать ПП на производстве, то 1.6 мм будет существенно дешевле, т.к. это стандарт. Вредный совет.

Отдельный стабилизатор для питания низковольтной части собран прямо на этой же плате конвертера. Он простейший параметрический и состоит из сопротивления 200 Ом и стабилитрона 2,7 В запаянных в отверстия для входного напряжения 5В и «общий» соответственно.Зачем? Очень сомнительное решение, когда на рынке полно интегральных линейных стабилизаторов не требующих обвязки.

Теперь о перемычках. Как видно на фотографии они залиты «соплями» — это клей БФ-6.Зачем? БФ-6 не создаст сколь бы то ни было надёжную изоляцию. Чтобы не порвать перемычки, берите провода потолще, Ваши жилки 0.3 мм, и конкурсы по обеспечению их сохранности, при таком монтаже ничем не оправданы.

За время написания продолжения статьи возникла проблема с модулямиИ это типичная ситуация. Практически любой китайский модуль с али приходится сразу реверсить, курить полученную схему и много думать. «Волшебные» схемотехнические решения иногда немало удивляют. Поэтому я уже достаточно давно перестал использовать такие модули в работах дальше стадии «быстро накидали проводочков, что-то там проверили и тут же разобрали». Из-за их непредсказуемости и из-за низкого качества компонентов.

Что бы я тут сделал. Развёл бы на основную плату половину этих модулей. Питание, преобразователи уровней, часы, расширители портов, слот SD-карты. Перевёл бы всю мелочь на SMD. Заказал двухслойку у китайцев.

+4

Да, ошибки в разводке возможны. Но они и при ЛУТ возможны. Будете переделывать всю плату из-за одной ошибки, времени не жалко?Исправить ошибку за пару часов дома или ждать пару недель новой платы?

А чтобы быстро слепить прототип «прямо сейчас» давно придуманы макетные платы. Вариантов монтажа полно.Они плохо дружат с SMD-компонентами, особенно с многоногими микросхемами. Нет, есть, конечно, мастера макетирования, есть переходники и другие извращения, но зачем?

Вы попробуйте плату 1.6 мм сломать об колено сначала, а потом рекомендуйте 2.5 ммПлату-то ладно, но вот компонентам от изгиба может поплохеть. Я на такое уже напоролся (искать по словам «не экономьте на толщине текстолита»). От этого заводское исполнение не спасет, только выбор толщины материала и нормальное проектирование поддержек.

Зачем? Очень сомнительное решение, когда на рынке полно интегральных линейных стабилизаторов не требующих обвязки.Как минимум они хотят конденсаторы. Но решение и правда сомнительное: какой смысл напаивать свои сопли на переходник когда есть здоровенная плата?

Поэтому я уже достаточно давно перестал использовать такие модули в работах дальше стадии «быстро накидали проводочков, что-то там проверили и тут же разобрали». [...] Развёл бы на основную плату половину этих модулей. Питание, преобразователи уровней, часы, расширители портов, слот SD-карты. Перевёл бы всю мелочь на SMD.Идея этой платы именно в проверке купленной китайчатины. Зачем это вообще нужно я тоже не понимаю: часть функционала так не проверить, а остальное можно ничуть не хуже проверить на беспаечной макетке на столе, убедиться что модуль живой и спокойно распаять его на запчасти… если купить модуль проще, чем запчасти…

В чем сакральный смысл модулей вроде SD-карточного — отдельный вопрос. Там всей обвязки ведь стабилизатор, горстка резисторов да разъем. Причем шаг у разъема огромный, его не то что ЛУТом, его маркером сделать не проблема.

-4

Исправить ошибку за пару часов дома или ждать пару недель новой платы?Дальше было написано: исправить ножом и перемычкой за пару минут. Вам не жалко своё время и материалы переводить на полную переделку штучных прототипных плат? У Вас ресурсы бесплатные?

Я заметил, сообщество ЛУТ-технологов, это какая-то религия. Я вас переубеждать цели не ставлю. Если чем-то греет душу, клепать платы врукопашную, ну ок. Но это объективно не оптимальный сейчас способ получить наилучшее соотношение цена/качество.

Они плохо дружат с SMD-компонентами, особенно с многоногими микросхемами. Нет, есть, конечно, мастера макетирования, есть переходники и другие извращения, но зачем?Чтобы не тулить производство ПП на коленке. Макетки — для относительно простых схем. Зачастую, если есть многоногое SMD, то однослойка — беда уже начиная от топологии платы. Так что если TH макетка не проходит, то заказ на производстве нормальной SMD двухслойки. Двухслойка на ЛУТ? Ну да, я слышал, так делали… не буду расписывать своё мнение.

Плату-то ладно, но вот компонентам от изгиба может поплохеть.Без комментариев. Это знаете ли из серии «не выдёргивайте вилку из розетки держась за шнур». Сломать можно всё. Очевидно, что Вы плату планомерно «ушатали». Очевидно, что решение проблемы состоит не в толстом текстолите, а в правильном механическом дизайне. Вы и сами правильную причину указали, но вывод почему-то сделали странный, что надо больше текстолита.

Зачем? Очень сомнительное решение, когда на рынке полно интегральных линейных стабилизаторов не требующих обвязки.

Как минимум они хотят конденсаторы. Но решение и правда сомнительное: какой смысл напаивать свои сопли на переходник когда есть здоровенная плата?

А корень зла как раз в дешманском китайском модуле, где ради хайпа за три рубля «забыли» вывести на гребёнку VDD_EXT, который как раз для того разработчики модуля и делали, чтобы пользователи не думали, где брать низкое питание для преобразователя уровня. Так что идиотизм двойной: сначала игнорим реф.дизайн, затем героически решаем проблемы. И так с этими поделками постоянно. Чем городить костыли на костыли, проще самому распаять заказную плату. Ну или хотя бы заранее читать документацию на компоненты, прикидывать как это должно быть и внимательно разглядывать картинки на али и ставить диагноз по фото.

Идея этой платы именно в проверке купленной китайчатины.Я понял, что автор хочет делать на этом конструкторе законченные устройства. Нафига нужна плата специально для проверки какашечной комплектухи мне тоже не понятно совершенно. Разве чтоб обзоры писать на какой-нибудь mysku.

+1

Вам не жалко своё время и материалы переводить на полную переделку штучных прототипных плат? У Вас ресурсы бесплатные?Так я ведь и не предлагаю тратить ресурсы на заказ каждый раз новых плат.

Я заметил, сообщество ЛУТ-технологов, это какая-то религия.А уж какая религия у китаелюбов! Как увидят самодельную плату, так «фу-фу-фу, не могли заказать!». Обратного как-то не встречается.

Но это объективно не оптимальный сейчас способ получить наилучшее соотношение цена/качество.Личное мнение не может быть объективным по определению, не подменяйте понятия.

Двухслойка на ЛУТ? Ну да, я слышал, так делали… не буду расписывать своё мнение.А в чем проблема? Зачастую высокая точность совмещения там не требуется, промах даже на миллиметр не критичен.

Очевидно, что Вы плату планомерно «ушатали». Очевидно, что решение проблемы состоит не в толстом текстолите, а в правильном механическом дизайне. Вы и сами правильную причину указали, но вывод почему-то сделали странный, что надо больше текстолита.Очевидно, вы говорите очевидную ерунду.

Смысл той части комментария был в том, что «заводское» изготовление никак не защитит от механического повреждения компонентов. Это решается другими средствами — увеличением толщины текстолита и проектированием корпуса. Причем и в моем случе, и в случае автора статьи более правильное решение это именно толщина текстолита, поскольку использовать тщательно рассчитанный корпус для отладочной платы — пустая трата времени. Так что рекомендую вам подумать почему вы сделали неправильный вывод.

Тем более, что для вас такая особенность, похоже, была неизвестна, раз в первую очередь вы решили что ломаться будет сам текстолит.

«забыли» вывести на гребёнку VDD_EXTНа фотографии похоже что выводные компоненты паяются прямо к гребенке. Так что ничего не мешало установить их на основную плату, а не городить вот это извращение.

Я понял, что автор хочет делать на этом конструкторе законченные устройства.Вот этого я так и не понял. Готовые модули мало того что бывают криво спроектированы (я не сомневаюсь, что есть и нормальные), так еще избыточные по функционалу, соединяются механическими разъемами да плюс неприличных размеров. Плохо представляю где это вообще можно применить. Более логично выглядит отладка на этом кошмаре алгоритмов, а потом разводка нормальной платы (если прототип, то ЛУТом, естественно, потом, если понравилось, уже можно заказывать у китайцев хоть какую-то серию) и перепайка на нее проверенных запчастей с модулей (с риском перегреть, куда же без этого), зато с выкидыванием дублирующего функционала тех же стабилизаторов.

Какой из вариантов правильный знает, наверное, только автор статьи.

0

Так я ведь и не предлагаю тратить ресурсы на заказ каждый раз новых плат.А что Вы предлагаете, как я понял, переделать всю плату по ЛУТ? Исправить дизайн, вывести герберы, подготовить новую заготовку, перекатать маску, потравить, отмыть, насверлить, залудить? Ну разве что это приносит удовлетворение от самого процесса… Никакого уменьшения затрат, по сравнению с заплатить меньше $11 за 1 дм2, включая доставку в Россию, и полностью забыть о технологических проблемах я тут не вижу.

Личное мнение не может быть объективным по определению, не подменяйте понятия.Это не личное мнение, это объективная реальность. Сравнивается тупо двумя колонками ЛУТ/производство и перечислением свойств полученного продукта. Откройте спеки на техпроцесс любой фабрики и скажите, какой параметр Вы сделаете лучше по ЛУТ?

Цену заказа я уже написал, теперь давайте Вы, сколько будет стоить обустройство своего мини участка для ЛУТ и материалы за одно. Про это почему-то постоянно скромно умалчивают. Личное время даже считать не будем. Зато давайте-ка посчитаем свою ЧПУ сверлилку, а то в моём последнем любительском дизайне 705 отверстий пришлось бы сверлить ручками.

Двухслойка на ЛУТ? Ну да, я слышал, так делали… не буду расписывать своё мнение.

А в чем проблема? Зачастую высокая точность совмещения там не требуется, промах даже на миллиметр не критичен.

Там полно проблем. Даже то, что у Вас будет рассовмещение на 1 мм не позволит сделать плату с ординарными на сегодня размерами переходных отверстий. Дальше, то, что Вы получите после ЛУТ, будет не ДПП, а только заготовкой. Вам надо будет сделать металлизацию отверстий. Будете запаивать перемычки в каждое переходное или освоите электрохимическое осаждение меди до кучи?

А уж какая религия у китаелюбов! Как увидят самодельную плату, так «фу-фу-фу, не могли заказать!». Обратного как-то не встречается.Я не китаелюб. Я за оправданное использование технологий. На сегодня, промышленно изготовленная плата всегда будет выше классом, обеспечит недоступные или очень сложно доступные опции и будет не менее доступна по цене. По сравнению с ЛУТ. Если бы абстрактный «Резонит» брал за работу не больше абстрактного «JLCPCB», то я был бы россиялюб, Вашими терминами. ЛУТ рулит только если убрать с рынка всех «китайцев», а может даже и «россиянцев». Или Вы — любитель конкретно процесса изготовления плат. Это тоже хобби не хуже других, но причём тут тогда разработка устройств?

И, если Вы вдруг решили, что я отговариваю от работы руками и во мне говорит этакий эффективный менеджер любитель отдать всё на аутсорс, то ошибаетесь. Как бы наоборот, 20 лет технологического стажа в довольно близкой области не позволяют мне расходовать свои ограниченные силы на то, что может быть эффективнее сделано другими. Лучше заняться тем, что за Вас никто не сделает в принципе: хорошо развести ПП на компонентах, а не на кривых модулях, например.

Очевидно, вы говорите очевидную ерунду.Не защитит, и что? Сломать можно всё. Если для Вас остаётся не понятно, что толщиной текстолита такие проблемы не решаются, то думайте как хотите.

Смысл той части комментария был в том, что «заводское» изготовление никак не защитит от механического повреждения компонентов. Это решается другими средствами — увеличением толщины текстолита и проектированием корпуса.

0

Исправить дизайн, вывести герберы, подготовить новую заготовку, перекатать маску, потравить, отмыть, насверлить, залудить? Никакого уменьшения затрат я тут не вижу.Самое очевидное — затраты времени. Сделать плату ЛУТом можно за пару часов плюс время травления (лично я крепкий раствор не делаю).

заплатить меньше $11 за 1 дм2Зайдем на какой-нибудь Чип-дип, первый попавшийся кусок текстолита размером 150х250 стоит 600 р, то есть что-то около 375 р (~$5) на 1 дм2. Затраты тонера и хлорного железа посчитать затруднительно, но явно меньше. Где вы тут выгоду увидели?

Это не личное мнение, это объективная реальность.От того что вы повторите свое утверждение истинным оно не станет.

705 отверстий пришлось бы сверлить ручками.

На сегодня, промышленно изготовленная плата всегда будет выше классом, обеспечит недоступные или очень сложно доступные опции

Вот она логика фанатиков: совать свое решение во все щели и не допускать и мысли, что бывают ситуации, когда оно не оптимально.

Вон автору статьи не требуется сверхминиатюрность, для его задачи чуть ли не процарапывать плату можно. Я ему еще в прошлой статье предлагал делать нижнюю сторону ЛУТом, а верхнюю — маркером чтобы не возиться с совмещением.

Лучше заняться тем, что за Вас никто не сделает в принципе: хорошо развести ПП на компонентах, а не на кривых модулях, например.Этим стоит заняться в любом случае, что при ручном изготовлении плат, что при заводском.

Не защитит, и что? Сломать можно всё. Если для Вас остаётся не понятно, что толщиной текстолита такие проблемы не решаются, то думайте как хотите.Знаете решение лучше? Так озвучьте. По условию задачи плата используется «как есть», то есть без корпуса, потому что он в большинстве случаев будет мешать.

0

Никакого уменьшения затрат я тут не вижу.Ага-ага :) Задача для школьников: Вы затратили на плату пару часов плюс время травления, автор статьи — уже 4-5 часов, а я — 5 минут на оформление заказа и 10 минут прогуляться до почты. Вопрос: кто из нас потратил меньше времени?

Самое очевидное — затраты времени. Сделать плату ЛУТом можно за пару часов плюс время травления (лично я крепкий раствор не делаю).

Ну серьёзно, что за наивняк то такой? Вы себя хоть не обманывайте. То что кажется, вот сейчас сам всё как заделаю, никого ждать не буду, кучу времени сэкономлю — это иллюзия. Время уходит на отработку технологии, на докупить материалы и реактивы, на саму работу, на проверку косяков и ретушь. Это всё весело и вкусно, когда цель — делать платы ради плат, а не решить одну небольшую техническую задачу для своего проекта. А получить плату — это небольшая техническая задача, такая же как купить GSM-модуль, скажем. Ну и почему не купить плату, если их продают недорого и с заведомо лучшим качеством?

Вы что, серьёзно думаете, что я сижу 2-3 недели на заднице и медитирую на статус посылки из Китая? Я за это время кучу всего другого сделать успеваю, в т.ч. и по тому же проекту, и по совершенно другим надобностям. Бывает, платы ждут меня, а не я — платы. А вот делать одновременно плату ЛУТом и что-то другое не получится.

Зайдем на какой-нибудь Чип-дип, первый попавшийся кусок текстолита размером 150х250 стоит 600 р, то есть что-то около 375 р (~$5) на 1 дм2. Затраты тонера и хлорного железа посчитать затруднительно, но явно меньше. Где вы тут выгоду увидели?Я тут, извините, увидел, что Вы считать не умеете. Затруднитесь, будьте добры, посчитайте. А ещё посчитайте вложения в сам принтер (далеко не факт, что у юного падавана он есть или годится), обратно ЧПУ сверлилку (отмаза «а у меня уже был подходящий 3D принтер» — не канает), кюветы, пинцеты, салфетки, свёрла, блокнот для записей, ручку шариковую, чесалку для спины и т.д. Короче, всё что Вы используете для ЛУТа и во время ЛУТа. Экономика проекта считается именно так, иначе получаются истории из серии: «помню взяли мы по пиву, а куда зарплата то делась»?

Не защитит, и что? Сломать можно всё. Если для Вас остаётся не понятно, что толщиной текстолита такие проблемы не решаются, то думайте как хотите.Давайте чертежи и точные данные по конкретному кейсу. А то уже поехало про «вроде как было там 1 мм». Дальше резисторы окажутся выпаянными из трешового донора, а на плату пару раз случайно уронили шкаф…

Знаете решение лучше? Так озвучьте. По условию задачи плата используется «как есть», то есть без корпуса, потому что он в большинстве случаев будет мешать.

+1

Вопрос: кто из нас потратил меньше времени?Вы, очевидно — на те недели, что заказ выполняется и доставляется.

Я тут, извините, увидел, что Вы считать не умеете.Ну так приведите свои расчеты.

Я, кстати, в институте для курсовое по экономике считал насколько выгодно будет открыть мастерскую по изготовлению плат ЛУТом — вполне сравнимо с заводской ценой получалось с учетом стоимости работы.

Давайте чертежи и точные данные по конкретному кейсу. А то уже поехало про «вроде как было там 1 мм».Вам что, файлы платы выслать? Можно подумать действительно считать что-то будете… тем более в той статье уже вроде все расписано.

0

Исправить ошибку за пару часов дома или ждать пару недель новой платы?

Выбросить sprintlayaout и перейти на нормальную систему сквозного проектирования. Количество ошибок сократится в разы.

+1

Ошибки бывают не только в трассировке, но и в самой схеме. Плата ведь на то и отладочная чтобы это проверить. От забытого соединения «нормальная схема проектирования» не спасет.

+1

От забытого — частично спасет. Потому что вы видите не посадочное место, а компонент с подписанными выводами, продолбаться труднее.

А вообще, нафига при забытом соединении на отладочной плате переделывать плату? Кинули проводок и все.

А вообще, нафига при забытом соединении на отладочной плате переделывать плату? Кинули проводок и все.

0

Пара ошибок, которые я допускал в своих платах: не вывел разъем UART в отладочной плате stm32f103, а вывод TX (кажется) оказался совмещен с кнопкой; в плате переходника ft232 не подключил вывод reset, поскольку логично понадеялся на встроенную подтяжку.

Пару раз в последний момент обнаруживал что не подключил затвор транзистора к выводу контроллера, но это становилось видно на распечатке дорожек для ЛУТа (в CAD'ах слишком много линий на экране, подобные мелочи теряются).

А вот ошибок именно трассировки не припомню вообще.

Пару раз в последний момент обнаруживал что не подключил затвор транзистора к выводу контроллера, но это становилось видно на распечатке дорожек для ЛУТа (в CAD'ах слишком много линий на экране, подобные мелочи теряются).

А вот ошибок именно трассировки не припомню вообще.

0

в CAD'ах слишком много линий на экране, подобные мелочи теряются1. «Слишком много линий» отключаются, пока на экране не остаются только нужные. 2. Если Вы сразу проектируете схему в САПРе и делаете импорт нетлиста в редактор ПП, то всегда знаете, сколько осталось неразведённых цепей, потерять что-то невозможно. И для этого какие-то линии искать вообще не требуется. Вам уже советовали взять нормальный инструмент. Не хотите слушать советы — дело Ваше. Продолжайте разглядывать много линий на экране, играйтесь в «я сам себе технолог». Тут многие яростно топят про саморазвитие, но видимо не тот случай…

0

делаете импорт нетлиста в редактор ПП, то всегда знаете, сколько осталось неразведённых цепейПеречитайте мое сообщение. Ошибка была не в том, что какие-то нарисованные на схеме цепи остались неразведенными.

Вам уже советовали взять нормальный инструмент.Это не мне советовали, а ТСу. Инструменты, которыми я пользовался (Proteus, потом KiCad) вполне показывают и соединения, и слои. Это не отменяет того, что после распечатки становятся видны другие огрехи.

0

Спасибо за столь обширный комментарий.

Толщина платы рекомендуется из-за отслаивания SMD раньше чем сломаю об колено. Если кто заказывает изготовление на заводе, значит ему эта разница в цене без разницы. Да и я пишу про ЛУТ, мне надо результат сейчас и сразу. На макетных платах нельзя, условия такие. Кому надо- сделает хоть на керамике и скорректирует.

Да, на рынке полно интегральных линейных стабилизаторов не требующих обвязки, они денег стоят. А тут даже место для навесных деталей есть, так почему нет? В окончательном варианте стоит MIC5205-2.7BM5.

БФ-6 создаёт надёжную изоляцию, испытано. Перемычки потолще- сложнее натянуть с плотным прилеганием к плате, а потоньше — легко порвать.

Про китайские модули — да, но раз исправил и пользуюсь исправляя года 3-4 (теперь-то знаю как и что).

«Что бы я тут сделал. Развёл бы на основную плату...». Я бы тоже так сделал, только цель минимум затрат и времени до рабочего состояния. У меня получилось что Вы видите, решил поделиться.

Толщина платы рекомендуется из-за отслаивания SMD раньше чем сломаю об колено. Если кто заказывает изготовление на заводе, значит ему эта разница в цене без разницы. Да и я пишу про ЛУТ, мне надо результат сейчас и сразу. На макетных платах нельзя, условия такие. Кому надо- сделает хоть на керамике и скорректирует.

Да, на рынке полно интегральных линейных стабилизаторов не требующих обвязки, они денег стоят. А тут даже место для навесных деталей есть, так почему нет? В окончательном варианте стоит MIC5205-2.7BM5.

БФ-6 создаёт надёжную изоляцию, испытано. Перемычки потолще- сложнее натянуть с плотным прилеганием к плате, а потоньше — легко порвать.

Про китайские модули — да, но раз исправил и пользуюсь исправляя года 3-4 (теперь-то знаю как и что).

«Что бы я тут сделал. Развёл бы на основную плату...». Я бы тоже так сделал, только цель минимум затрат и времени до рабочего состояния. У меня получилось что Вы видите, решил поделиться.

0

Толщина платы рекомендуется из-за отслаивания SMD раньше чем сломаю об колено.Ребята, ну что ж такое? Вы какие-то статистически значимые испытания проводили на толщину платы или из чего утверждаете, что вот сделаем потолще и всё будет зашибись? Почему 2.5 мм уже норм, а не 3.0 мм? Почему 1.6 мм не годится вообще? У меня вот другая статистика: ни одного отказа по лопнувшей пайке или выводам на платах 1.6 мм. Я ногами по ним не хожу, конечно, но и не особо церемонюсь. Если есть такие проблемы, то явно надо переделывать механический дизайн. Или у Вас что-то не то с механическими напряжениями после пайки. Почему, хз. Про такую печаль я от вас двоих (Вас и COKPOWEHEU) слышу первый раз, что это прям проблема на 1.6 мм всё лопается.

Да и я пишу про ЛУТ, мне надо результат сейчас и сразу.Это очень странное утверждение, на самом деле. Тут сложно описать в двух словах, а много буков уже не охота печатать. Но понимание ложности такого стремления обычно приходит через некоторое время. Если это Ваша цель. Но если это вынужденная из вне ситуация, то мне очень жаль, что Вы согласны работать на таких условиях. Обычно это до бобра не доводит. И для поразмыслить о несовершенстве этого мира: иногда я всего несколько простейших компонентов из общего списка под сотню наименований жду дольше, чем платы из Китая едут.

Если кто заказывает изготовление на заводе, значит ему эта разница в цене без разницы.Вовсе нет. Заказать стандарт (ДПП 1.6 мм) до 100х100 мм может стоить даже $2 за всю работу (с несгораемым бонусом за 1ю плату в одном заказе) или $4 (за остальные платы в заказе), при этом изменение толщины заготовки до 2 мм автоматом подкидывает в состав цены $32 engineering fee за «нестандарт». Почувствуйте разницу. И ещё, это максимальная доступная толщина заготовки для этой конкретной фабрики. В другом месте за 2.4 мм возьмут $113 против $5 за 1.6 мм. Что как-бы намекает на популярность таких решений.

Да, на рынке полно интегральных линейных стабилизаторов не требующих обвязки, они денег стоят.Стабилитрон и резистор тоже денег стоят и их тоже надо сходить купить. Вы же не тысячи плат клепаете, сэкономить 10 руб. на одном компоненте в такой вводной для меня странно. Хохма в том, что там этот отдельный источник на плате вообще не нужен, я писал почему. Следствие ещё одной экономии при выборе совсем уж нагло кастрированных китайцами модулей.

0

Почему 1.6 мм не годится вообще?Сейчас проверил: толщина той платы, где ломались резисторы, 1 мм. Разумеется, об исследовании механической прочности речь не шла: это же любительская технология, а не заказ производства. Взял первый попавшийся кусок текстолита да сделал.

Стабилитрон и резистор тоже денег стоят и их тоже надо сходить купить. Вы же не тысячи плат клепаете...… так что можно не покупать, а найти в старых запасах.

0

Почему 2.5 мм уже норм, а не 3.0 мм?humor: Потому что ноги DIP компонентов уже перестают торчать с другой стороны платы.

А если серьезно, то у меня 2 платы размером ~90х50 стандартной толщины 1.6 (JLCPCB) с GPS трекером, SIM800L, ESP32, преобразователями напряжения (все до — китайские модули) и ATMega328P исправно катаются в машине уже два года будучи прикрученными за один винт М4 с краю и ничего не трескаются.

0

del (не туда ответил)

0

Применение.

1. Беру плату, возможно немного подправленную, и запаиваю в неё модули с гребёнками. Разъёмного соединения уже нет, есть удвоение паяных соединений. Это плохо, но можно сделать надёжнее чем разъёмы при равных габаритах. Это хорошо, риск перегреть компоненты отсутствует. Дублирующий стабилизатор закорачивается или выпаивается, а вообщем не мешает никак. На этой плате отрабатывается и испытывается нечто в реальных условиях.

2. Программа (громко звучит) шлифуется и дорабатывается уже на опубликованной плате, она с небольшими отличиями от работающей где-то, проверяются модули. Идём, перепрошиваем, перепаиваем, допаиваем, выпаиваем, красим. Ждём новых глюков, требований, ошибок. П.2 с начала.

3. Параллельно идёт отладка других устройств по мере надобности с использованием созданной топологии по П.2.

4. Некто, кто посчитает что это нужно в мелко- крупносерийных количествах… А вот тогда уже будет как звучали советы, рекомендации и критика. А пока так.

Добавлю вдогонку, это — отработка идей за свой счёт. 1,5 дм ЛУТ мне стоит 2$+ мелочёвка, ЧПУ станок для сверления — habr.com/ru/post/500414, бесплатно выходит если так, скорость изготовления часа 4-5 наверное, количества — штучные, по мере надобности.

1. Беру плату, возможно немного подправленную, и запаиваю в неё модули с гребёнками. Разъёмного соединения уже нет, есть удвоение паяных соединений. Это плохо, но можно сделать надёжнее чем разъёмы при равных габаритах. Это хорошо, риск перегреть компоненты отсутствует. Дублирующий стабилизатор закорачивается или выпаивается, а вообщем не мешает никак. На этой плате отрабатывается и испытывается нечто в реальных условиях.

2. Программа (громко звучит) шлифуется и дорабатывается уже на опубликованной плате, она с небольшими отличиями от работающей где-то, проверяются модули. Идём, перепрошиваем, перепаиваем, допаиваем, выпаиваем, красим. Ждём новых глюков, требований, ошибок. П.2 с начала.

3. Параллельно идёт отладка других устройств по мере надобности с использованием созданной топологии по П.2.

4. Некто, кто посчитает что это нужно в мелко- крупносерийных количествах… А вот тогда уже будет как звучали советы, рекомендации и критика. А пока так.

Добавлю вдогонку, это — отработка идей за свой счёт. 1,5 дм ЛУТ мне стоит 2$+ мелочёвка, ЧПУ станок для сверления — habr.com/ru/post/500414, бесплатно выходит если так, скорость изготовления часа 4-5 наверное, количества — штучные, по мере надобности.

+1

Зарегистрируйтесь на Хабре, чтобы оставить комментарий

Отладочная плата для Arduino Nano 2 часть