Комментарии 100

Предположу, что это будет корпус «не на продажу», а просто защитить электронику от внешней среды, так сказатать. В работе мы практически перестали использовать печать наверно уже года 3 как и связано это с тем, что:

- Низкое качество поверхности — чтобы выглядеть полноценно, любая печать требует ручной обработки (шлифовка, грунтовка, покраска). И как следствие это уже нельзя назвать дешевым — будет дороже любой фрезеровки.

- Хрупкость и недолговечность — детали ломаются под пальцами, говорить о защелках или резьбах не приходится.

Ну т.е. если очень хочется быстро получить 10 корпусов — да, 3D-печать вполне ничего. Если говорим о реальном производстве продукта на продажу — я бы смотрел в сторону литья полиуретана в силиконовую оснастку.

Выберите подходящую вам стадию из списка ниже, чтобы мы могли пойти дальше:

1. Мы сделали первую плату, написали софт, нужен корпус для сборки прототипа.

2. Электроника готова, все протестировано, нужно 10 корпусов, чтобы продать первым клиентам (или отдать им на тест в реальных условиях).

Так что на качество и долговечность можно смело забить, т.к. все равно будет переделываться.

Да и не рассматривается стадия 0: проект пока на бумаге или плата еще рисуется. Нужно примерно прикинуть какой нужен корпус и во сколько он выйдет.

Есть несколько нюансов:

1. Если нужно качество поверхности — грунтуйте толстым слоем. Это не сильно затратно в плане работ и даёт приемлемый результат.

2. Если нужны гибкие защёлки — выбирайте подходящий пластик и терморежим печати.

Всё именно так. Когда занимался своим мини-корпусом, столкнулся с этой чудовищной пропастью между единичными образцами и серией. И в целом речь даже не о корпусах. Но всегда можно схалтурить — выкроить на лaзерной резке хоть из фанеры или картона (если нет особых требований к прочности, влагостойкости и прочая специфика)

А так да, все, кто делал большие тиражи с этой пропастью сталкивались. Мемуары авиаконструкторов и танковых иногда очень красочны по этому поводу, как при подготовке изделия под возможности завода — переделывать приходилось практически всё (чаще в изделии, но иногда — и в большом заводе)

А вот гнуть — тут уже много от прямых рук зависит. (иногда лучше собрать из четырёх деталей «на усах», чем одну гнутую)

М3 с одной стороны не проблема, с другой — акрил нарезку резьбы в нём самом сильно не любит, проще гайку в него заплавить — но лучше — дойдите до любой конторы, которая "вывески, буквы, надписи" (у меня сейчас такая в подвале дома) и попросите из обрезков вырезать вам квадратик с дырочкой (или свой файл принесите) — сами сразу и плюсы и минусы увидите. Кстати они могут если мощность луча уменьшить — не насквозь и надпись поверх сделать, сразу тем же файлом — надписи, дырки и потом обрезка сложного конутра…

Скорости зато у них — не в пример быстрее фрезеров, уж не говоря о 3dпринтерах

вручную сверлить акрил — такой геморр! (лучше со снегом в водке в кач. СОЖ)

Аргументы:

— Для прототипа не нужно професиональное качество исполнения (а если нужно, то можно за пару часов доработать «напильником»)

— С помощью 3D печати можно сделать несколько образцов разного исполнения и выбрать наиболее подходящий

— Возможно PLA пластик не всегда пригоден для корпусов, но с ABS проблем не должно возникнуть

— За условные 60 000 рублей можно нанять сотрудника или фрилансера, который сделает вам вручную то, что вам нужно.

— В некоторых случаях довольно дешёвыми для пробных партий могут быть листы термопластика вроде KYDEX (делаете деревянную форму, а потом с помощью фена усаживаете на него пластик и всё).

— Ещё неплохой вариант лазерная резка дерева, пластика с последующей склейкой

Для прототипа не нужно професиональное качество исполнения

Это огромный плюс печати, да

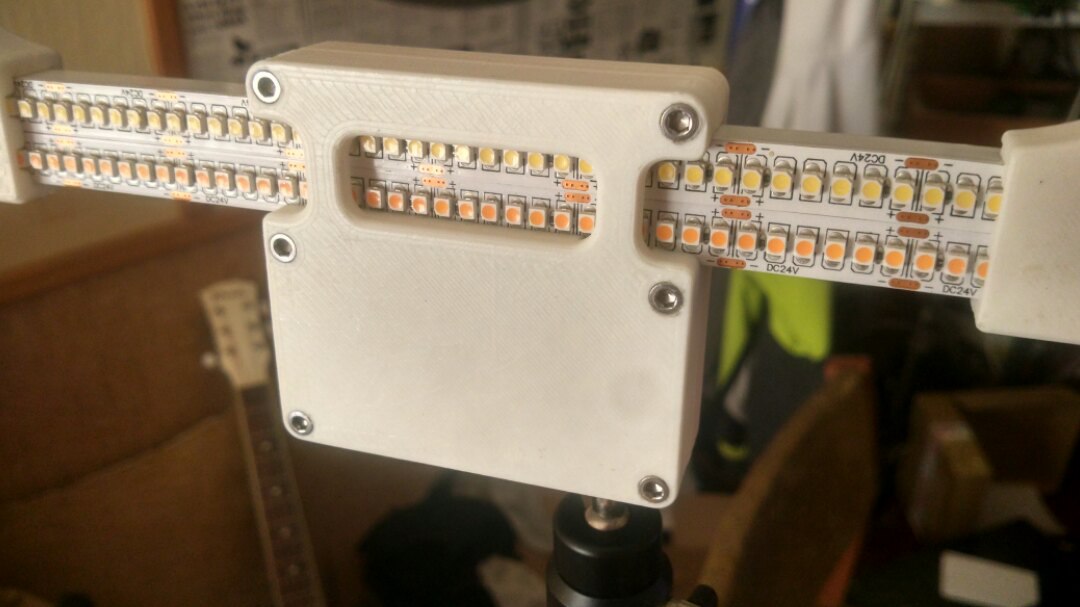

На мой взгляд для тиража до 20-50 штук лучше всего подходит или 3D-печать

— Возможно PLA пластик не всегда пригоден для корпусов, но с ABS проблем не должно возникнуть

Может встать проблемой скорость печати — на каждый корпус будет уходить несколько часов. Собственно, вот схожая тема была про печать.

использование готовых корпусов

Не могу не согласиться — если речь идет про устройства на продажу, то это порой оптимальный и быстрый путь. Собрал в единый список все крупные конторы, которые продают типовые корпуса для РЭА.

www.kickstarter.com/projects/644653534/slash-the-next-level-of-affordable-professional-3d?ref=category_most_funded&ref=discovery

(это вторая ревизия, т.е. у них уже есть продукт и сравнительные характеристики можно посмотреть там в таблице)

Я же не против печати, это действительно прорывная штука, но пока все технологии подходят исключительно для макетирования — в коммерческую продажу такие корпуса или детали пускать не получится, слишком низкое качество, писал выше. Но это измениться когда нибудь, я уверен в этом. Например, то что сейчас твориться в печати металлом или другими материалами (тот же бетон) просто потрясает…

Может встать проблемой скорость печати — на каждый корпус будет уходить несколько часов.

Разве для тестовой партии то что печать этой партии займет несколько суток проблема?

Подготовка оснастки для литья наверно тоже не мгновенно делается.

на каждый корпус будет уходить несколько часов.— а сколько часов уйдет у тех, кто в полиуретан льет? Думаю дня 3 только на согласование и подписание договора. Недорогой 3д-принтер можно купить себе в офис и изготавливать прототип через несколько минут после того, как появилась модель.

Силиконовая форма выдерживает в среднем 20-25 отливок, далее заново её делать, таким образом при масштабировании цена для одной штуки должна оставаться такой же что для 10 что для 100.

Речь не об одном корпусе, а о некой совокупной усредненной теме — некая нелогичность обязательно появляется, да, но сделана не специально, а просто соединить кучу данных в простую форму. Было бы правильней показывать все на примере одного корпуса, который «проходит» по всем тиражам, но такой возможности нет, слишком дорого для статьи :)

Простой пример, печать на 3Д принтере (или на полимерном, доводка почти не нужна), доводка, силиконовая форма и литьё. Ну не может оно столько стоить. )

Но вот по листовому железу уже проще (и в каких то случаях дешевле) делать здесь, для примера корпус 2000 рублей при партии в 1000 штук:

Лицевую панель лили в Минске.

1. раскрой на лазере и сборка из листовых пластиков/фанер/шпона/дерева — дешево и может быть вполне симпатично. С гибкой на струне можно делать даже не совсем банальные вещи товарного вида.

2. раскрой и гибка из листового металла — дешево и вполне так промышленненько. Зеркальная нержа или полимерка выглядят пристойно и в некоторых случаях уместны.

3. вакуум-формовка — среднедешево по оснастке, можно получить относительно сложные поверхности, но односторонние. так сделана половина корпусов мелкосерийного оборудования 70-80х годов даже больших компаний, например, видел УЗИ аппарат с ВФ корпусом.

4. комбинация листовой металл/фрезеровка — можно делать макминиподобные корпуса. Поскольку фрезеровка получается фактически 2д, она сильно дешевле.

5. нарезка профиля. Китайцы гонят алюминиевый профиль с пазами под электронику, корпус из него получается фрезеровкой пары отверстий под индикацию и добавлением крышек. Как частный случай — я паковал электронику в нарезанную квадратную алюминиевую трубу с заглушками, получалось красиво

6. заливка компаундом изделия. «корпуса» нет, требования на форму меньше (стенки толще и не надо заботиться о протекаемости), если работать эластопластами, может получиться прикольно.

7. комбинация всего перечисленного. Например, отливаем «морду» в силикон, остальной корпус гнем — получаем вполне промышленного вида коробку типа ИБП или корпус камеры видеонаблюдения. Фрезеруем по шаблону доску, на нее клеим залитый компаундом термометр — получаем цивильный элемент интерьера.

8. Токарка — всякие стики, банки, и прочие фонарикоподобные изделия.

Из экзотики:

9. Я когда только купил электроэрозию, сделал стакан под ручки из кругляка диаметром 80 и высотой 120. Пилилось часов 20, себестоимость конечно адова.

10. знакомые делали на 4Д ГАРе корпуса из 20 мм алюминия (рамочка резкой, сверху и снизу — накладки из тонкой нержи) — очень красиво и дешевле фрезеровки. Можно побаловаться самодельным раздувом.

11. знакомый делал арт-рамочку для фоторамки из 20 мм листа плазмой насквозь, причем гарт не сбивал. типа фоллаут и все такое, но это на любителя.

Технологий очень много да, я писал конечно только в разрезе пластика, так как там хоть как-то можно сравнивать по ценам.

Если пригодится, то вот большой список отчечественных производственых предприятий с указанием их технологий — собирали для почившего проекта ЗаказЗаводу.

Возможны и комбинации методов, типа отливки полиуретана в упрощённую алюминиевую форму.

Резка панелей из акрила и сборка на клей или сборка паз в паз рублей 200-500 за корпус и делается на коленке.

Экструзионный профиль у китайцев + панельки из акрила или люминия. Тоже недорого сборка в условиях домашней мини мастерской.

Ммм, я все же писал не про домашнюю мастерскую, а про корпуса для коммерческой реализации. Но да, даже силикон можно в гараже лить, не отдавая на «сторону».

Но вот для прототипов и тестовой партии я считаю проще домашняя мастерская. Заказывать долго и дорого. У нас в городе например производства вобще нет.

Реально за цену заказа нескольких штук прототипов можно обустроить мастерскую и делать самому. + можно быстро вносить изменения и исправлять недоработки.

Разрабатывая прототип, нужны были корпусы размером 20*30*50 и 30*30*10 со степенью защиты не менее IP54.

Увидев заоблачные цены на изготовления корпусов для партии из 10 штук, стал искать более дешевый вариант.

В итоге, выбрал монтажные короба, которые было и проще купить, и были дешевле и практичнее.

Не нужно было заморачиваться с технологической частью производства корпуса, чертежами и подобными вещами.

Поэтому, производство партиями до 100 штук, где не играет, например, роль дизайна, удобнее и проще найти и купить готовый корпус, и доработать для своих целей.

Статья классная. Много нюансов показано. Спасибо.

Поэтому, производство партиями до 100 штук, где не играет, например, роль дизайна, удобнее и проще найти и купить готовый корпус, и доработать для своих целей

Однозначно да.

К слову, свой дизайн это вообще штука дорогая и нужно очень четко понимать (и считать) как он поможет продажам (писал об этом) продукта. И на старте, если устройство имеет четко выраженного покупателя B2B, плюс у устройства малая конкуренция — надо забить на разработку своего корпуса до начала продаж минимум. Но бывают и исключения, надо смотреть продукт и клиента.

Как таковой дизайн не был нужен, но и просто «кирпич» с острыми углами я тоже не хотел.

Монтажная коробка с скругленными углами и серым цветом более чем удовлетворяла всем показателям и я остановился на ней.

А как для DIY считаю, что это вообще оптимальный вариант.

Не знаю, правильно ли будет назвать это корпусом, но этот «корпус» часть самого устройства, а не просто оболочка (внутри хитрые втулки, шестерни и т.п. и это надо все изготовить)

Прикол был в том, что если на чертежах нашим — спрятать где-то в размерах свои координаты — то конечный исполнитель быстро выходит на связь для нормального общения мимо всей этой офисно-планктонной надстройки (становится быстрее и удобнее мелкие переделки под их ограничения, но увы, не дешевле).

Ещё с нашими проблема — молчат как партизаны о своих возможностях. Те. на вопрос «можете ли бы вы просверлить d6мм 800мм насквозь и нарезать М8 на торцах» — «присылайте чертежи» (неделя минимум, с отбоем «мы рассматриваем только полностью готовые к производству»), а там изделие на полкубометра хитрого железа — и либо 8000мм вдоль, или поперёк отверстия делать — надо решать в промежутке проектирования… с китайцами, даже с гуглопереводом на английский на обоих концах — проще как-то получается общаться (3d-файлы рулят), хотя тот ещё ад.

Ну и 7 кругов общения с таможней.

Общался с заводами как-то — пока наши прикапывались к каждой стрелочке на чертежах (только чертежи по ескд в pdf — они их распечатывают на А3, склеивают несколько если деталь больше — и только после этого из офиса чертёж попадает к тем, кто отличает паз от ребра)

Это адская беда на самом деле — в прошлом году мы задумали сделать (и сделали) некий рассыльщик заказов от клиентов по заводам страны на производство чего-то (детали, корпуса). Собрали базу, сделали небольшой простенький ресурс с громким названием zakazzavod.ru И полгода, каждый гребаный день и пару часов тратил на общение с предприятиями, пинание на оценку заявки и т.д. Каждый божий день, мне рассказывали в трубку, как плохо с заказами, клиент пошел дурак, не понимает ничего и т.д. Со стороны клиентов тоже идет не понимание, заявку на завод отослал, а ответа нет. Не буду распинываться, можно об этом опыте послушать тут (простите за бесконечный «давайте так» :), но тезисно выскажу некие свои выводы:

- У нас нет среднего пласта производств, которые бы перекрывали запросы небольших команд и компаний. Общее положение дел в экономике показывает, что его и не появится.

- Производства находятся в достаточно комфортных условиях госзаказа или субгосзаказа. Как бы они не декларировали, что нет работы, львиная часть сидит на производстве некой гусеницы для танка раз в год, чем и живет.

- И как следствие они не занимаются свои отделом продаж, аналитикой клиента и т.д. — отдел сбыта, самый тот термин. Любимая фраза «дык у нас нет конкурентов!».

- Те предприятия которые все таки работают с нашим (средним) рынком можно пересчитать по пальцам, они всегда загружены на несколько месяцев

Итогом все эпопеи стало закрытие заказзавода и открытие более простого, теплого и лампового Заказиста — если вы разработчик электроники, промышленный дизайнер или коллектив связанный с этим, пишите — буду добавлять в каталоги и рассылки.

Ну и из несмешного пара случаев аналогичных истории impetus`а:

- Пишет один технопарк, мол, нанотехнологии, инновации и вот это все. У нас есть куча оборудования, дайте заказы, всё сделаем. Отсылаю корпус одного аппарата под фрезеровку алюминия. День молчат, два, три, звоню узнать, чем дело кончилось —это сделать не возможно :( Ну класс, я к тому времени уже все сделал в китае и вот вам фотография. Больше не общались.

- Отсылаю корпус аккумулятора на псковский завод и 3 месяца (Три КАРЛ!) пытаюсь получить с них оценку стоимости производства. Они все же просчитали, просто до доли копейки просчитали! Но нафига это нужно, когда клиент уже спокойно ждал первой партии этих корупсов из китая через месяц…

У меня прям больной вопрос все это.

Вот что мешало людям, придумавшим arduino, сделать его (хотя бы версию) размером с подрозетник с встроенным блоком питания и парой релюшек?

Вот что мешало людям, придумавшим arduino, сделать его (хотя бы версию) размером с подрозетник с встроенным блоком питания и парой релюшек?

Здравый смысл. Зачем то, что задумывалось, как платформа для прототипирования запихивать в подрозетник?

Дык, вся индустрия типовых корпусов работает в рамках самых частых запросов разработчикор. Под любые хотелки по поему уже все есть. А свой дизайн предполагает «свои» отдельные требования же. Или я не так вас понял.

> Ну, там, 19 дюймов — стойка, один юнит толщины

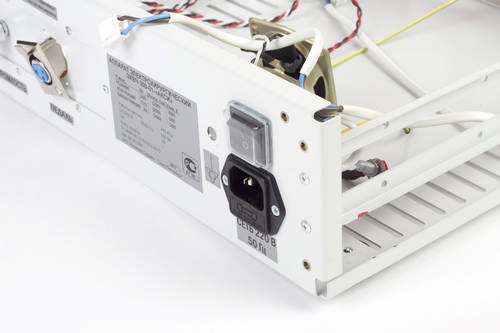

Регулярно проектируем исходя из общепринятых требований по высоте и посадочным местам крепежа. Вот один из последних подобных проектов 19` дюймового корпуса в стойку, от идеи до производства все расписали с картинками.

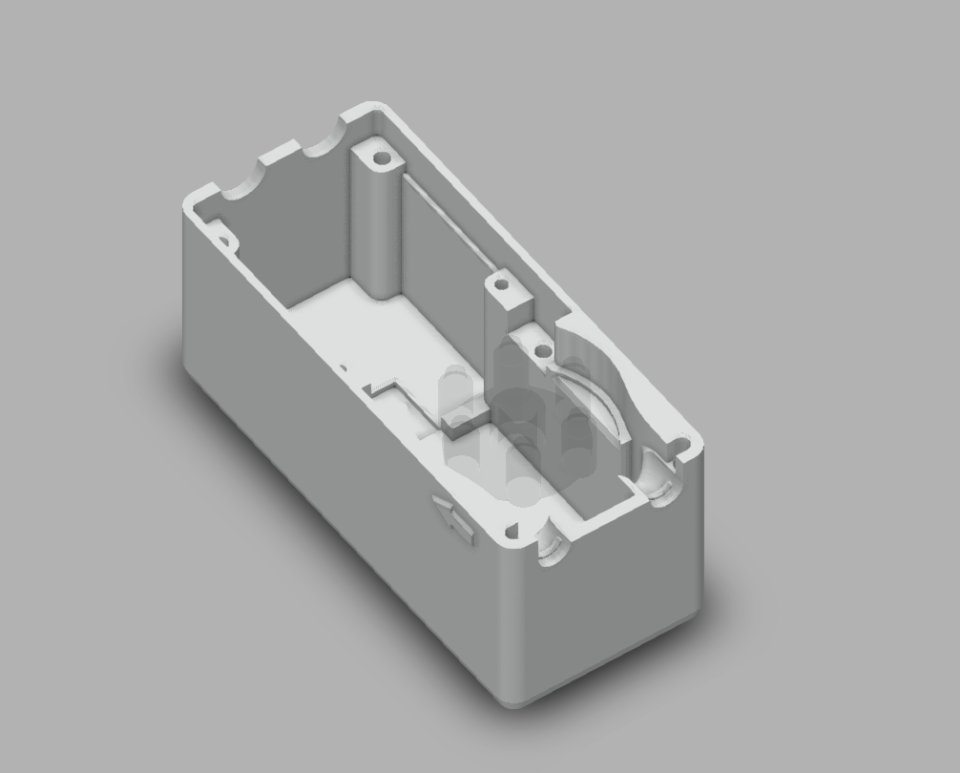

Столкнулся в своем проекте с изготовлением корпуса. У меня в корпусе не только электроника, но и самодельный перистальтический насос, т.е. найти из стандартных корпусов в продаже нереально. Что делать? Ну конечно же спасла 3Д печать. Перебрал штук пять контор по 3д печати пока не нашел ту, которая делает более менее. Но минусы как уже здесь и сказали:

— качество;

— сроки.

Если делать, например, 10 шт это займет примерно 2 недели с доставкой. Качество в принципе меня устраивает (корпус находится не на видном месте), постобработка почти не требуется. Пока доволен.

Сейчас выхожу на количество где-то между этапами №2 и №3 (до 50 шт). В большей степени беспокоят сроки. Искал стандартный корпус и внутри детали из 3д печати: качество можно уменьшить, размеры, соответственно и сроки изготовления, но ничего подходящего не нашел (может плохо искал). Задумался. Надо считать, чтобы переход на литье не вылился в неадекватную стоимость всего изделия и не разорил меня, учитывая стоимость литья из таблицы автора))

А можете показать корпус в текущем виде?

Навскидку, если делать литьем в силиконовые формы — мастер модель 20 000 рублей и корпуса по 1500-2000 рублей за штуку, например, вот тут (foliplast.ru) в Нижнем Новгороде. На вид деталь нетехнологична, нужно отдать на допил какому нибудь конструктору.

Может и дешевле выйдет, но я бы отослал им модель и просто спросил.

При таком раскладе корпус может получиться дороже самого устройства (что неправильно). А 3D печать такого корпуса будет стоить доллара 2-3. Я бы закрыл глаза на недостатки 3D печати при таком соотношении цены.

плюс IP68 сразу «out» of the box, вибрации самому коробу точно не страшны, там крышка кондово закреплена на мощных пластиковых винтах. а сами насосы да, говно, один из 4х сломался за полгода. слава богу мне три нужно всего.

перестальтику к мотору тоже на 3D принтере печатали?

Огромное колчиство стандартизированных типовых корпусов есть для таких целей. И куча корпусов для китов с электроникой под любые требования.

Вот с этого момента поподробнее, если можно)

Да собственно, я немного голословен в этом плане — пообщался с парой контор, которые продают буржуйские корпуса, дык там тысячи позиций. Собственно и менно поэтому и собрал большинство брендов на российском рынке, какие простым поиском бьются, в список. Если надо, то можно сформулировать запрос и разослать по всем этим конторам через заказист.

Корпуса — это самое простое в 3D моделировании (это имхо).

Впрочем софт ныне да… только успевай осваивать… в интересное время живём…

У автора статьи не так много конкурентов. Скажем так, мы обратились в 2 компании: компания автора и Смирнов Дизайн. Банально в компании автора нам не ответили на запрос.

Это больше похоже на шаманские пляски с бубном. 3D пластик и так хрупкий, вы предлагаете превратить его в стекло. Очень сомневаюсь, что ваше решение с "закаливанием" решит проблему с плавлением. Реально толщина стенок современных корпусов для пром. оборудования(не габаритного) в районе 1-1.5мм, а мы всегда стремимся в сторону уменьшения изделия и стенок. Это и есть стоимость изделия. Так вот при толщине 1мм 3D печать не способна держать форму при нагревании электроники внутри корпуса.

PLA почти не садится. После закалки в кипятке у готовой детали не только прочность повышается, но и температура плавления. Только надо деталь класть в холодную воду и потом нагревать.

Эти изменения обусловлены изменением в напряжениях, вернее – высвобождением внутренних напряжений и сил сжатия, о которых мы говорили выше. В среднем сжатие по соответствующим осям составляет порядка 5%, а расширение – около 2%.

Вы пробовали «закалять» пластик? у вас не было изменений в размере?

4. Первая партия продалась успешно, нужно еще 100 корпусов..

Т.е. когда речь идет о мелкосерийке. Больших серий не предусмотрено в принципе, литье в твердые формы не окупится. Но стоимость устройства еще не позволяет фрезеровать каждый корпус.

Пробная партия отлитых в силикон выглядела не многим лучше, чем распечатанная на 3д принтере. Поверхность так себе, длинные плоскости все кривые, стоимость достаточно высокая.

Вообще странно, что кажущиеся на первый взгляд простые вещи, стОят в разы дороже, чем сложные. У нас 60% себестоимости материалов выглядит так:

1. Разъем для подключения кабеля (пара мама-папа)

2. Дисплей+разъем для подключения дисплея

3. Корпус (это если покупной, если индивидуальный, то выходит на первое место)

4. Панель на корпус — просто кусок пластика с клеем и прозрачным окошком.

Вся остальная электроника вместе взятая обходится дешевле, чем эти пункты.

Пробная партия отлитых в силикон выглядела не многим лучше, чем распечатанная на 3д принтере. Поверхность так себе, длинные плоскости все кривые, стоимость достаточно высокая.

Это неправильные пчелы — протестировал подобных контор 15-20, выделил для себя 2 с которыми много лет и работаю. Но понятно, что такой опыт занял несколько лет, могу только в личку прислать ссылки.

Вообще странно, что кажущиеся на первый взгляд простые вещи, стОят в разы дороже, чем сложные. У нас 60% себестоимости материалов выглядит так:

Нельзя сравнивать серийное изделие с несериныйным… Представьте что вы заказываете разработку и производство нового дисплея треугольной формы для себя мелкой партией в 100 штук.

Нельзя сравнивать серийное изделие с несериныйным… Представьте что вы заказываете разработку и производство нового дисплея треугольной формы для себя мелкой партией в 100 штук.

Если бы мы хотели странного — тогда да. Удивляет отсутствие за вменяемые деньги, например, небольших разъемов с фиксацией для передачи сигналов, кабелей с небольшим сечением (а-ля у компьютерных мышей идут). Даже купить сотню резиновых проходных муфт нужного диаметра бывает проблемой. Продавцы начинают разговор от десятков тысяч штук и десятков километров кабеля. Эти вещи используют многие, я думаю. А в продаже есть только крайности: либо поштучно задорого с ограниченным выбором, либо дешево и с хорошим выбором, но от 10к штук. Мелкосерийное производство при этом усложняется многократно. Приходится многие вещи самим делать или идти на компромиссы, «хотели вот так сделать, но комплектующие нашли только такие, поэтому сделаем по-другому».

Слушайте, ну место проклятое страная у нас такая — нету тут заметного спроса на мелкие серии, ни производителя (продавца) такой спрос удовлетворяющего. Нет смысла даже пытаться — для этого экономика должна быть в разы крупнее, другой и рынок полностью открытый в обе стороны…

Может имеет смысл сразу смотреть, что вы можете заказать по комплектухе в Китае/Европах?

Может имеет смысл сразу смотреть, что вы можете заказать по комплектухе в Китае/Европах?

Тут возникают сложности у бухгалтеров и появляется необходимость общения с таможней (судя по отзывам, это реально, но надо много времени потратить). В некоторых случаях (при копеечных суммах) да, проще за наличку на алиэкспрессе купить на физлицо, чем проходить бюрократические квесты. Так что прямые закупки из-за рубежа становятся выгодными, опять же, при больших объемах. А мы начали с того, что объемы небольшие.

Как за пару минут самостоятельно рассчитать цену корпуса устройства