Комментарии 44

Пользуетесь каким-либо спецсофтом (кроме Excel) для расчета себестоимости и стоимости партии?

0

К стыду своему нет, а вы можете что нибудь порекомендовать?

0

К сожалению, ничего на ум кроме как 1С: УПП не приходит

-1

Я в первую очередь всё таки разработчик и стараюсь по возможности не погружаться слишком глубоко в бумажную работу, решая вопросы комплектации на уровне «глобальных» вопросов, типа регистрации проектов. Рутиной в моём понимании стараюсь загружать специально обученного человека. Конечно получается не всегда и разного рода конфликты и накладки приходится лично разруливать.

0

Тут как раз недавно была тема по расчёту стоимости компонентов.

+1

Интересная статья. Автору спасибо. С выводами автора в целом согласен.

Тема, конечно, сложная, глубокая, необъятная. По постановке в серийное производство можно рассказывать очень долго. У каждого кто с этим сталкивался есть куча собственных историй когда случается то, чего уж никак нельзя было ожидать.

Тема, конечно, сложная, глубокая, необъятная. По постановке в серийное производство можно рассказывать очень долго. У каждого кто с этим сталкивался есть куча собственных историй когда случается то, чего уж никак нельзя было ожидать.

+1

К сожалению на Хабре по этой теме совсем мало информации. Я бы сказал/ что не только на Хабре. Я достаточно тесно общаюсь с контрактными производителями и очень удивляюсь прежде всего уровнем тестирования готовой продукции. Большая часть работы делается вообще вручную, иногда разработчики снабжают их простейшими «приспособами». Я попробовал порыть в этом направлении, нашёл немало фирм, которые специализируются на очень сложных и дорогих решениях на основе «летающих щупов», но к своем удивлению не нашёл готовых платформ — полуфабрикатов, ориентированных на использование в функциональных тестах, после недолгой кастомизации. Вам случайно не попадались подобные решения?

0

Опыт в изготовлении и применении тестовых стендов у меня небольшой, но расскажу что знаю.

Все виденные мною стенды делались с нуля либо самой фирмой изготовителем, либо подрядчиком, который осуществлял монтаж плат. Использовались стенды как при приёмке готовой продукции от подрядчика, так и самим подрядчиком на выходном контроле. Логику работы стенда разрабатывает непосредственно разработчик изделия.

Сами стенды делались на базе подпружиненных контактов (Testing Probe). На алиэкспресс их полно. Например такие.

Их множество разновидностей. Бывают иголки (под них на плате ставят тестпойнты открытые от маски), бывают коронки (на контакты выводных разъёмов), бывают в отверстия и т.д.

Далее делается сам стенд, где снизу ставят такое игольчатое поле, а сверху делают либо опускающуюся каретку (на направляющих), либо просто направляющие, на которые насаживается плата, фиксируясь и поджимая контакты.

Снаружи к контактам припаивают все необходимые интерфейсы, внешние контроллеры и т.д. Осуществляют заливку прошивок тестовых, боевых прошивок и т.д. Всё делается через игольчатое поле.

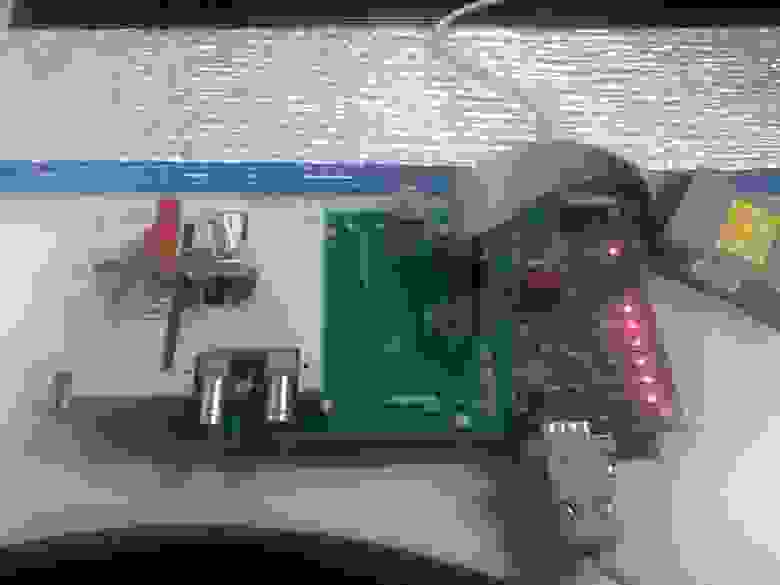

Как раз случайно у меня завалялась фотка нашего стенда для тестирования модемов SIM900/800. Фото тут.

На фото не очень хорошо видно, поэтому объясню.

1 — неподвижная станина в которую вертикально вмонтированы поджимные иголки (на фото не видно, они под модемом по центру). Станина соединена при помощи подпружиненных направляющих вертикальных с кареткой 2 и крышкой 3. Каретка фрезерована из толстого текстолита по форме модема. В углубление на ней чётко без люфта кладётся модем. Далее он прижимается верхней крышкой 3. Крышка прижимает модем к каретке чтобы тот не болтался и так же прижимает каретку к станине. Крышка внизу защёлкивается. Т.е. положил модем в углубление, нажал на крышку и прижал его к иголкам.

Подобным образом выглядит большинство стендов которые я видел. Это еще довольно хороший вариант, т.к. тут есть качественные направляющие. Часто плата просто насаживается на штыри через крепёжные отверстия и прижимается к иголкам. Такие стенды имеет смысл делать, если у вас серии от сотен штук до десятков тысяч, но многое зависит от сложности тестирования и сложности платы.

Надеюсь эта информация будет полезной и поможет понять принцип изготовления стендов для не слишком больших партий.

Все виденные мною стенды делались с нуля либо самой фирмой изготовителем, либо подрядчиком, который осуществлял монтаж плат. Использовались стенды как при приёмке готовой продукции от подрядчика, так и самим подрядчиком на выходном контроле. Логику работы стенда разрабатывает непосредственно разработчик изделия.

Сами стенды делались на базе подпружиненных контактов (Testing Probe). На алиэкспресс их полно. Например такие.

Их множество разновидностей. Бывают иголки (под них на плате ставят тестпойнты открытые от маски), бывают коронки (на контакты выводных разъёмов), бывают в отверстия и т.д.

Далее делается сам стенд, где снизу ставят такое игольчатое поле, а сверху делают либо опускающуюся каретку (на направляющих), либо просто направляющие, на которые насаживается плата, фиксируясь и поджимая контакты.

Снаружи к контактам припаивают все необходимые интерфейсы, внешние контроллеры и т.д. Осуществляют заливку прошивок тестовых, боевых прошивок и т.д. Всё делается через игольчатое поле.

Как раз случайно у меня завалялась фотка нашего стенда для тестирования модемов SIM900/800. Фото тут.

На фото не очень хорошо видно, поэтому объясню.

1 — неподвижная станина в которую вертикально вмонтированы поджимные иголки (на фото не видно, они под модемом по центру). Станина соединена при помощи подпружиненных направляющих вертикальных с кареткой 2 и крышкой 3. Каретка фрезерована из толстого текстолита по форме модема. В углубление на ней чётко без люфта кладётся модем. Далее он прижимается верхней крышкой 3. Крышка прижимает модем к каретке чтобы тот не болтался и так же прижимает каретку к станине. Крышка внизу защёлкивается. Т.е. положил модем в углубление, нажал на крышку и прижал его к иголкам.

Подобным образом выглядит большинство стендов которые я видел. Это еще довольно хороший вариант, т.к. тут есть качественные направляющие. Часто плата просто насаживается на штыри через крепёжные отверстия и прижимается к иголкам. Такие стенды имеет смысл делать, если у вас серии от сотен штук до десятков тысяч, но многое зависит от сложности тестирования и сложности платы.

Надеюсь эта информация будет полезной и поможет понять принцип изготовления стендов для не слишком больших партий.

+1

Спасибо.

Мой опытпрактически в точности повторяет Ваш.

С той только разницей, что я в своё время делал стенды для проверки/прошивки/настройки/ремонта автомобильных охранных устройств. Думал что сейчас уже появились полуфабрикаты для быстрого изготовления подобных стендов, но похоже что сегмент рынка до сих пор пуст, как это не удивительно!!!

Мой опыт

С той только разницей, что я в своё время делал стенды для проверки/прошивки/настройки/ремонта автомобильных охранных устройств. Думал что сейчас уже появились полуфабрикаты для быстрого изготовления подобных стендов, но похоже что сегмент рынка до сих пор пуст, как это не удивительно!!!

0

Может быть что то такое и есть, о чём мы не знаем.

Но есть ли смысл в таких быстрых конструкторах? У такого конструктора, на мой взгляд, сегмент был бы от 100 до 10000 устройств. На практике реально народ и в сериях по 10000 штук и более особо не парится и проверяют всю продукцию вручную. Для больших партий есть специальные автоматы по проверке.

Но есть ли смысл в таких быстрых конструкторах? У такого конструктора, на мой взгляд, сегмент был бы от 100 до 10000 устройств. На практике реально народ и в сериях по 10000 штук и более особо не парится и проверяют всю продукцию вручную. Для больших партий есть специальные автоматы по проверке.

0

Возможно потому и не парятся, что с нуля достаточно сложно изготавливать без должного опыта.

Я бы сказал сегмент для партий от 1000 до 10000 штук.

Возможно для простейших устройств большого смысла нет. Но вот для устройств, которые требуют калибровки и индивидуальной настройки думаю очень даже есть.

У нас была широкая номенклатура и выпуск где то 1000-3000 тысяч изделий в месяц, в зависимости от сезона. Со всем справлялся один человек. А ведь комплексная проверка автосигнализации, тем более спаянной китайскими товарищами достаточно сложная штука, если делать её в ручную. А к ней надо ещё брелоки подшить, пейджеры. Кроме того существует не один тип прошивок. Словом вручную много мороки. А с нашими стендами получалось что на упаковку больше времени уходило чем на прошивку — проверку — регулировку.

При этом база была одна, которая к компу подключалось, а под каждое устройство своя голова.

Я бы сказал сегмент для партий от 1000 до 10000 штук.

Возможно для простейших устройств большого смысла нет. Но вот для устройств, которые требуют калибровки и индивидуальной настройки думаю очень даже есть.

У нас была широкая номенклатура и выпуск где то 1000-3000 тысяч изделий в месяц, в зависимости от сезона. Со всем справлялся один человек. А ведь комплексная проверка автосигнализации, тем более спаянной китайскими товарищами достаточно сложная штука, если делать её в ручную. А к ней надо ещё брелоки подшить, пейджеры. Кроме того существует не один тип прошивок. Словом вручную много мороки. А с нашими стендами получалось что на упаковку больше времени уходило чем на прошивку — проверку — регулировку.

При этом база была одна, которая к компу подключалось, а под каждое устройство своя голова.

0

Вот мой пример контрольного стенда (3 или 4 штуки, с ними выпущено около 1500 приборов, проект загнулся по стечению нескольких обстоятельств не связанных с производством). Круглая плата с контакными площадками на нижней стороне укладывается в адаптер, центрируется двумя штифтами и прижимается сверху крышкой с байонетным креплением. Тестовые иголки — фирменные, EverettCharles.

Думаю, что слишком индивидуально всё, что-бы можно было делать какие-то полуфабрикаты (кроме IDC'шных разъёмов JTAG, которые и так почти в каждом ларьке есть).

+100500, делаю это даже на макетах для личного времяпрепровождения (при возможности). Для человека пригласившего меня, этот аспект моего творчества был весьма удивителен.

Думал что сейчас уже появились полуфабрикаты для быстрого изготовления подобных стендов, но похоже что сегмент рынка до сих пор пуст, как это не удивительно!!!

Думаю, что слишком индивидуально всё, что-бы можно было делать какие-то полуфабрикаты (кроме IDC'шных разъёмов JTAG, которые и так почти в каждом ларьке есть).

Последний этап оптимизации — на номиналах.

+100500, делаю это даже на макетах для личного времяпрепровождения (при возможности). Для человека пригласившего меня, этот аспект моего творчества был весьма удивителен.

+1

В число полуфабркатов я бы включил наверно — интеллектуальные источники питания/тока, функциональный генератор, внутрисхемный программатор, релейные цифровые, аналоговые входы выходы. Всё это под управлением компьютера плюс корпус со съёмной крышкой для установки макета и набор иголок.

Собственно плату каждый делает сам под своё устройство, либо заказывает как кастомизированную опцию.

Ну и существует API для управления всем этим богатством. Или как вариант скриптовый язык.

Как вам такой вариант исполнения?

Собственно плату каждый делает сам под своё устройство, либо заказывает как кастомизированную опцию.

Ну и существует API для управления всем этим богатством. Или как вариант скриптовый язык.

Как вам такой вариант исполнения?

0

Вот ниже пишут про стенд на базе приборов Agilent. А имя производителям таких приборов — легион. Так-что не надо ничего разрабатывать, кроме небольшого количества (если без автоматической смены заготовок) механики, схемы соединения приборов и ПО для управления ими. Это вполне по силам, я думаю, и самим заказчикам.

В начале моей эпопеи предполагались бОльшие тиражи и на уровне «можно/нет» проговаривалась возможность функционального теста и настройки собранных плат прямо у контрактника (Альтоника). Ответили — можно.

В начале моей эпопеи предполагались бОльшие тиражи и на уровне «можно/нет» проговаривалась возможность функционального теста и настройки собранных плат прямо у контрактника (Альтоника). Ответили — можно.

0

>> Так-что не надо ничего разрабатывать, кроме небольшого количества (если без автоматической смены заготовок) механики, схемы соединения приборов и ПО для управления ими

Это не совсем так, я немного упростил описание

В стенде в любом случае стоит плата – так просто удобнее. Например, нужно подключить к выходам нагрузку, или усилить сигнал датчика цветности или еще что-то. Качественная механика – приходит только с опытом. Например, если пробники при контакте с платой имеют хотя бы небольшой наклон, то их ресурс будет гораздо меньше. Это приводит к остановке производства, т.к. оператор не может обнаружить неисправность – нужно звать сервисника или инженера, который почистит или поменяет пробник. А сделать хороший адаптер для microUSB? Только после третьей попытки получилось такая конструкция у которой больше 10 тыс ресурс…

Это не совсем так, я немного упростил описание

В стенде в любом случае стоит плата – так просто удобнее. Например, нужно подключить к выходам нагрузку, или усилить сигнал датчика цветности или еще что-то. Качественная механика – приходит только с опытом. Например, если пробники при контакте с платой имеют хотя бы небольшой наклон, то их ресурс будет гораздо меньше. Это приводит к остановке производства, т.к. оператор не может обнаружить неисправность – нужно звать сервисника или инженера, который почистит или поменяет пробник. А сделать хороший адаптер для microUSB? Только после третьей попытки получилось такая конструкция у которой больше 10 тыс ресурс…

0

А сделать хороший адаптер для microUSB? Только после третьей попытки получилось такая конструкция у которой больше 10 тыс ресурс…

.

Собственно именно это я и имел ввиду в том числе когда говорил про полуфабрикаты. В них можно было бы включить ещё и надёжные адаптеры для ходовых стандартных разъёмов.

Кстати может посоветуете элементарные удобные и надёжные адаптеры для зажима зачищенных от изоляции на концах проводов. В своё время стояла задача испытания модулей пельтье, долго искал, так и не смог найти.

Приятно, когда написание статьи приводит не только к моральному удовлетворению но и порождает интересную и полезную дискуссию!

0

Для зажима проводов мы используем коннекторы E-Z-Hook. Если ресурс у стенда должен быть не большой, а размеры не ограничены – то отлично подходят клеммники для аудиосистем (знаете, такие красно-черные). Они дешевые и есть в любом ларьке. Про E-Z-Hook хочу предупредить: по чертежу кажется, что они с легкостью смогут прокалывать изоляцию провода. Но это не так, иглы там довольно тупые, нужно приложить усилие.

На одном из последних кабелей мы сделали обливку на ответном конце и теперь не нужно вставлять провода по одному. Это примерно на 70% сократило время тестирования.

На одном из последних кабелей мы сделали обливку на ответном конце и теперь не нужно вставлять провода по одному. Это примерно на 70% сократило время тестирования.

0

А, кстати, по поводу адаптеров для стандартных коммуникационных разъемов. Они у немцев тоже есть, но не стоят своих денег. Для microUSB мы используем брендовые коннекторы на кабель от Hirose. Их нужно разобрать и аккуратно вынуть защелки.

0

Agilent отличная фирма и приборы можно по какому нибудь GPIB подсоединить. Есть и блоки питания от TDK-Lambda просто изумительные. Но боюсь стоимость такого решения будет запредельная.

Что касается контрактников, то они как и НАСТОЯЩАЯ ЖЕНЩИНА никогда не говорят НЕТ. Опять же вопрос времени и цены подобного решения. Ну и есть шанс что с ним вы окажетесь привязаны к одному контрактному производителю, что тоже не гуд. Особенно учитывая что Альтоника не самый дешёвый на сегодня вариант.

Что касается контрактников, то они как и НАСТОЯЩАЯ ЖЕНЩИНА никогда не говорят НЕТ. Опять же вопрос времени и цены подобного решения. Ну и есть шанс что с ним вы окажетесь привязаны к одному контрактному производителю, что тоже не гуд. Особенно учитывая что Альтоника не самый дешёвый на сегодня вариант.

0

Компаний с «полуфабрикатами» достаточно много:

— Ingun

— Finemetall

— ATX

Они изготавливают как пробники, так и оснастку для фикстур.

Есть китайские варианты, но на производстве я бы не стал ими пользоваться – надежность и качество не очень. Хороших не встречал.

— Ingun

— Finemetall

— ATX

Они изготавливают как пробники, так и оснастку для фикстур.

Есть китайские варианты, но на производстве я бы не стал ими пользоваться – надежность и качество не очень. Хороших не встречал.

+1

Сами стенды делались на базе подпружиненных контактов (Testing Probe). На алиэкспресс их полно. Например такие.

Покупал раньше их по фарнелу. Только я не понял из вашей ссылки 20 с лишним баксов стоит она штука или сотня? Если одна то слишком дорого, если сотня — слишком дёшево!

Покупал раньше их по фарнелу. Только я не понял из вашей ссылки 20 с лишним баксов стоит она штука или сотня? Если одна то слишком дорого, если сотня — слишком дёшево!

0

100 штук за 23 бакса. Я первую попавшуюся ткнул. Наверняка можно найти и еще дешевле.

А чему там стоить? Две трубочки и внутри пружинка. Китай такие штампует по цене скрепок.

А чему там стоить? Две трубочки и внутри пружинка. Китай такие штампует по цене скрепок.

0

Я покупал много дороже.

Они же типа вроде золочёные, по крайней мере те, что я покупал.

Вы на алибабе лично их покупали? Качество нормальное.

Они же типа вроде золочёные, по крайней мере те, что я покупал.

Вы на алибабе лично их покупали? Качество нормальное.

0

Там толщина золочения то… )))

Я лично покупал на AliExpress. Покупал разные. Качество нормальное. Претензий нет.

Алибабу не рекомендую. Могут кинуть.

Если есть возможность самому организовать вывоз из Китая, то лучше через TaoBao. Там будет еще дешевле.

Я лично покупал на AliExpress. Покупал разные. Качество нормальное. Претензий нет.

Алибабу не рекомендую. Могут кинуть.

Если есть возможность самому организовать вывоз из Китая, то лучше через TaoBao. Там будет еще дешевле.

+1

Аутсорсим для одной Канадской компании (софтовая часть их продуктов), крендл на подпружиненных контактах используется не только на тестовой станции, но и для разработки софта: появляется JTAG как для ARM так и для FPGA, однонаправленный UART (для логов), часть контактов для и разъёмов не используется (используется для других продруктов/тестовых станций), часть возможна для использования при прототипировании (например закорачивая пару контактов на плате мы можем обойти загрузку из EEPROM и т.д.). Он же потом может использоваться для восстановления в сервисных центрах. Плюс используется один для нескольких продуктов в одном форм-факторе. Очень удобно.

Кстати, для самотестирования была сделана упрощенная прошивка и утилита для PC (Win/Lin/Mac, так получилось, что одним махов всё :)), как оказалось, такую связку получилось использовать и для части тестов на тест-станции.

Вот несколько фотографий, прошу прощение за качество, фотографировал на лапоть:

Кстати, для самотестирования была сделана упрощенная прошивка и утилита для PC (Win/Lin/Mac, так получилось, что одним махов всё :)), как оказалось, такую связку получилось использовать и для части тестов на тест-станции.

Вот несколько фотографий, прошу прощение за качество, фотографировал на лапоть:

Скрытый текст

Матплата и устройство (справа):

Устройство в матплате:

Подпружиненные контакты:

Ответные контактные площадки (и доработка :))

Устройство в матплате:

Подпружиненные контакты:

Ответные контактные площадки (и доработка :))

+1

Мы на производстве 100% изделий тестируем в адаптерных стендах, которые сами разрабатываем и изготавливаем.

Базу, пробники, фурнитуру берем у Ingun, Finemetall или ATX. Конструкцию и платформу делаем сами. Проверяем все, начиная от цвета и интенсивности светодиодов, заканчивая всеми внешними разъемами. Измерительное оборудование – модульные системы сбора данных от Agilent, но на самом деле тут подойдет любой программируемый измеритель, даже Arduino.

Если интересно, могу подробнее рассказать.

Базу, пробники, фурнитуру берем у Ingun, Finemetall или ATX. Конструкцию и платформу делаем сами. Проверяем все, начиная от цвета и интенсивности светодиодов, заканчивая всеми внешними разъемами. Измерительное оборудование – модульные системы сбора данных от Agilent, но на самом деле тут подойдет любой программируемый измеритель, даже Arduino.

Если интересно, могу подробнее рассказать.

+1

А поясните, пожалуйста, вот этот момент:

Неоднократно слышал подобное. Что на больших партиях производитель за копейку удавится, и этим оправдываются какие-то дикие решения.

Я никогда не занимался производством, и рассуждаю из общих соображений. Мне кажется так: ОК, 1 цент на партию в 100 тыс дает тысячу долларов экономии. Но потенциальные проблемы (задержки производства из-за необходимости переделать, ухудшение функционала, бОльшее число отказов, ...) тоже умножаются на 100 тыс. Более того, эта тысяча долларов на фоне стоимости производства партии будет совершенно не видна. Так почему же производители идут на риски и переделки ради нее?

Вклад буквально каждого лишнего цента в себестоимость одной платы, возрастает многократно при подобных объёмах и стремится к размеру моего сегодняшнего месячного дохода, поэтому данные вопросы имеют очень большое значение.

Неоднократно слышал подобное. Что на больших партиях производитель за копейку удавится, и этим оправдываются какие-то дикие решения.

Я никогда не занимался производством, и рассуждаю из общих соображений. Мне кажется так: ОК, 1 цент на партию в 100 тыс дает тысячу долларов экономии. Но потенциальные проблемы (задержки производства из-за необходимости переделать, ухудшение функционала, бОльшее число отказов, ...) тоже умножаются на 100 тыс. Более того, эта тысяча долларов на фоне стоимости производства партии будет совершенно не видна. Так почему же производители идут на риски и переделки ради нее?

0

На мой взгляд есть разумные переделки, которые делаются по результатам эксплуатации и не всегда в сторону упрощения конструкции, а есть совершенно неоправданные.

Неоправданными грешат китайцы. Как я понимаю дело достаточно часто обстоит следующим образом. Разработчик проектирует устройство за определённую сумму.

По хорошему в случае организации массового призводства нужно заключать с ним контракт на сопровождение разработки, но это редко делают.

В результате устройство попадает в руки к китайским кудесникам, причём по полному циклу — закупкой комплектации и изготовлением плат занимаются также они. Авторский контроль исчезает, а китайцам платят фиксированную сумму за готовое устройство. Стремясь сэкономить лишний цент они начинают безДумную оптимизацию методом псевдонаучного тыка ближайшая аналогия — идущая полным ходом оптимизация здравоохранения в нашей стране.

Устройство с каждой итерацией работает всё менее надёжно и вскоре начинаются серьёзные проблемы…

Неоправданными грешат китайцы. Как я понимаю дело достаточно часто обстоит следующим образом. Разработчик проектирует устройство за определённую сумму.

По хорошему в случае организации массового призводства нужно заключать с ним контракт на сопровождение разработки, но это редко делают.

В результате устройство попадает в руки к китайским кудесникам, причём по полному циклу — закупкой комплектации и изготовлением плат занимаются также они. Авторский контроль исчезает, а китайцам платят фиксированную сумму за готовое устройство. Стремясь сэкономить лишний цент они начинают безДумную оптимизацию методом псевдонаучного тыка

Устройство с каждой итерацией работает всё менее надёжно и вскоре начинаются серьёзные проблемы…

0

Инвестор, который даёт деньги, их почти всегда очень хорошо умеет считать. Поэтому он может потратить миллион долларов на партию и при этом абсолютно разумно хотеть сэкономить пару тысяч.

Тем более не стоит забывать, что каждый цент себестоимости производства товара многократно увеличится на прилавке для конечного покупателя. На этот цент сам производитель накрутит минимум 30-50% прибыли. Потом диллер умножит на 2. И мелкая розница еще на 1,5. В результате этот цент превратился в 4-5 центов, что снижает привлекательность товара для покупателя. А если это не цент, а доллар?

Тем более не стоит забывать, что каждый цент себестоимости производства товара многократно увеличится на прилавке для конечного покупателя. На этот цент сам производитель накрутит минимум 30-50% прибыли. Потом диллер умножит на 2. И мелкая розница еще на 1,5. В результате этот цент превратился в 4-5 центов, что снижает привлекательность товара для покупателя. А если это не цент, а доллар?

+2

Хороший пункт про уменьшение номенклатуры элементов (то есть длины BOM) — кроме экономии на увеличении количества однотипных элементов, еще при ручном монтаже уменьшает вероятность ошибки, увеличивает скорость (касса становится меньше), а при автоматическом *по идее* должен увеличивать скорость или при той же скорости требовать более дешевых станков с меньшим количеством параллельных кассет с лентами элементов (последнее чисто догадка, так как практического опыта работы с автомонтажом у меня нет)

И абсолютно верное отмечено, что ради сокращения BOM можно пойти на изменение в схемотехнике, унифицируя все, что некритично, пересчитывая делители, RC-цепи итд, используя переходы транзисторов вместо диодов, и даже на усложнение программной части ради сокращения количества элементов.

В 90-е годы, когда я занимался изготовлением АОНов, оптимизация количества номиналов резисторов и конденсаторов (а их там было совсем немного) позволила существенно сократить цикл монтажа и отладки и упростить закупку комплектующих на рынке

И абсолютно верное отмечено, что ради сокращения BOM можно пойти на изменение в схемотехнике, унифицируя все, что некритично, пересчитывая делители, RC-цепи итд, используя переходы транзисторов вместо диодов, и даже на усложнение программной части ради сокращения количества элементов.

В 90-е годы, когда я занимался изготовлением АОНов, оптимизация количества номиналов резисторов и конденсаторов (а их там было совсем немного) позволила существенно сократить цикл монтажа и отладки и упростить закупку комплектующих на рынке

+2

Так же важным является повышение технологичности монтажа, о чём автор упомянул. Например, в России выводные компоненты в 99,9% случаев паяют вручную. Стоимость точки ручной пайки несоизмерима со стоимостью точки пайки на автомате.

Я, например, уже многие годы активно стараюсь не использовать выводные элементы, если это возможно.

Я, например, уже многие годы активно стараюсь не использовать выводные элементы, если это возможно.

0

Вы немного отстали от жизни.

Неделю назад зашёл в гости к своему знакомому контрактному производителю и ахнул. Он арендовал два этажа, а остался один. Сидит в подмосковье. Он ещё год назад перевёз свой сборочный автомат с большой производительностью в Тулу. А тут поувольнял всех монтажников, оставил только одного опытного человека на ремонт-тестирование.

Оказалось они запустили линию селективного монтажа в Туле. Китайскую дешёвую. Работает с некоторыми чудесами, но оказалось много выгоднее чем монтажников держать. В Туле большинство тоже поувольняли.

Единственная ручная операция — набивка выводных компонентов в платы. Это автоматы пока дёшево и качественно как ни странно делать не могут!!!

Неделю назад зашёл в гости к своему знакомому контрактному производителю и ахнул. Он арендовал два этажа, а остался один. Сидит в подмосковье. Он ещё год назад перевёз свой сборочный автомат с большой производительностью в Тулу. А тут поувольнял всех монтажников, оставил только одного опытного человека на ремонт-тестирование.

Оказалось они запустили линию селективного монтажа в Туле. Китайскую дешёвую. Работает с некоторыми чудесами, но оказалось много выгоднее чем монтажников держать. В Туле большинство тоже поувольняли.

Единственная ручная операция — набивка выводных компонентов в платы. Это автоматы пока дёшево и качественно как ни странно делать не могут!!!

0

МП42Б… аж слезу пробило

ЗЫ моё добро (утилизировано): htrd.su/wiki/zhurnal/2009-09-20_18.23_raritety#starye_radiodetali

ЗЫ моё добро (утилизировано): htrd.su/wiki/zhurnal/2009-09-20_18.23_raritety#starye_radiodetali

0

особенно понравился кондюк на нижней фотке на 200 пф. Никогда такой формы выводов не видел!

0

там где такие видел не из ЗИПа: навесной монтаж поголовно (точнее на шпильках). Там кондёр крепился болтами к шпильке, а в углубление контакта (эдакий кнехт) опционально накручивался провод или вывод другого элемента и пропаивалось.

0

и да, военные :) старая аппаратура и такие вот выброшенные ЗИПы в моё детство были единственным источником радиодеталей.

Кстати, было замечено, что самым популярным тразистором у вояк был МП16Б, а в любительских схемах МП42Б (потому и заменялся, по возможности, на 16 (часто прокатывало, но тогда это делалось чисто на удачу), потому как достать 42 было нереально для меня).

Кстати, было замечено, что самым популярным тразистором у вояк был МП16Б, а в любительских схемах МП42Б (потому и заменялся, по возможности, на 16 (часто прокатывало, но тогда это делалось чисто на удачу), потому как достать 42 было нереально для меня).

+1

Зарегистрируйтесь на Хабре, чтобы оставить комментарий

Когда всё дело в количестве. Нелинейная арифметика больших партий электронных устройств