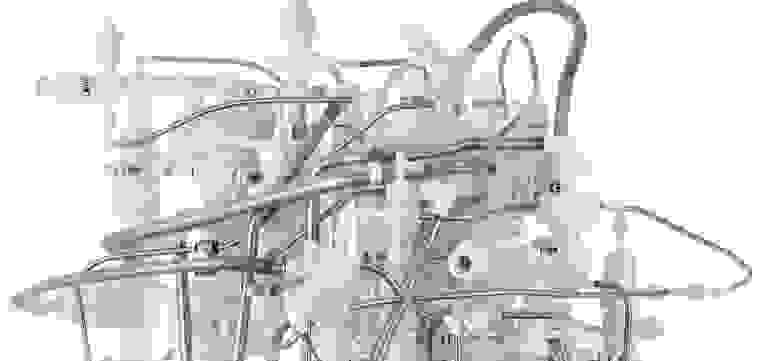

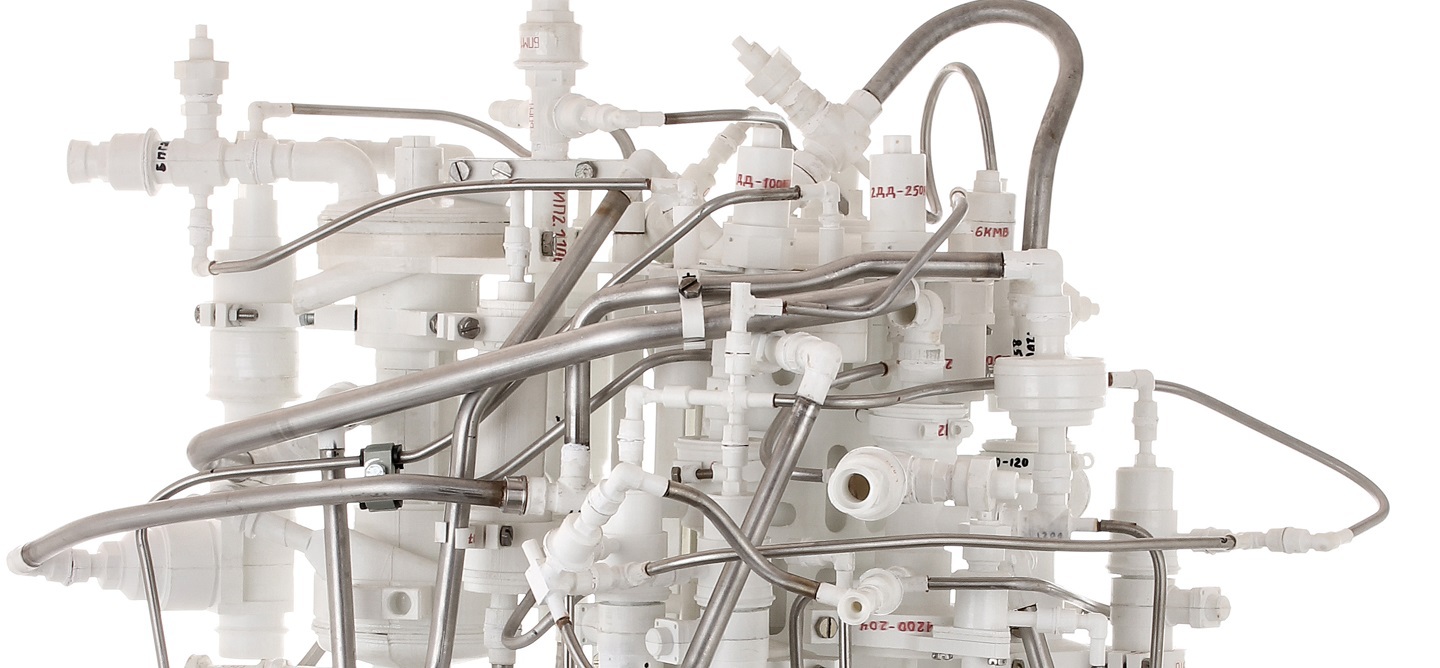

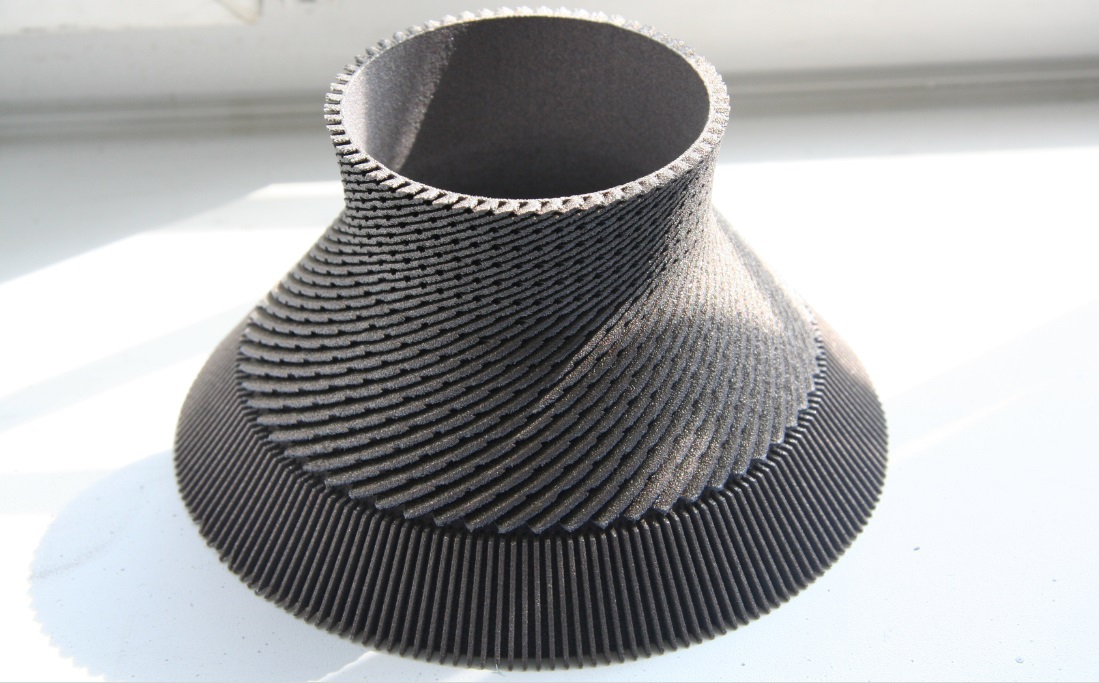

Нет. Это не самогонный аппарат.

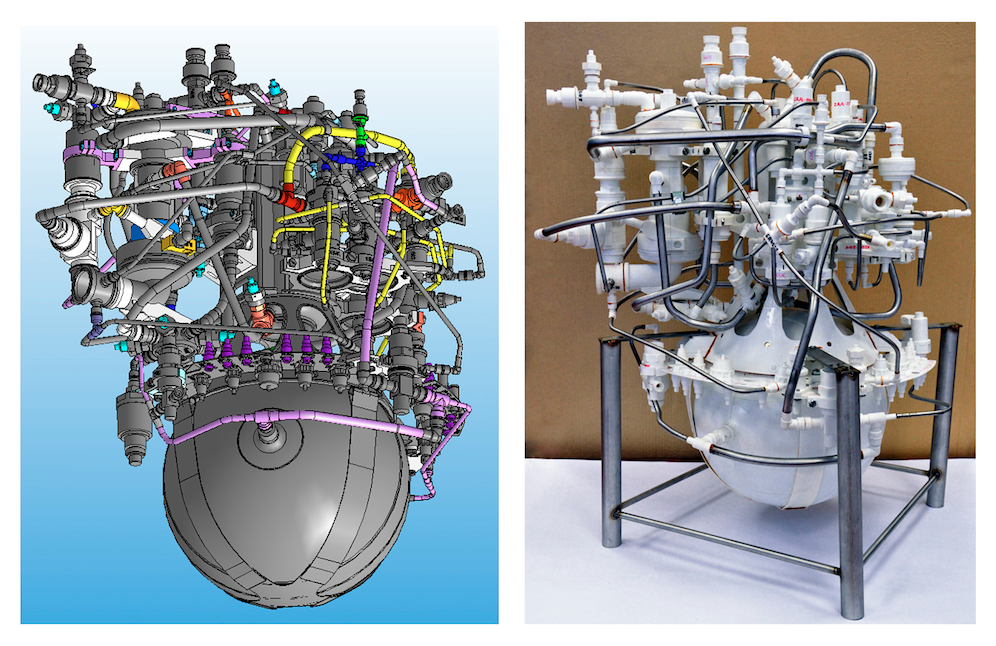

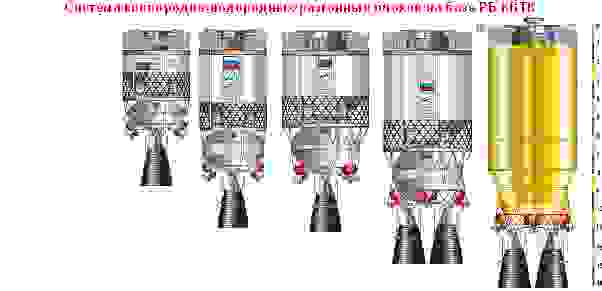

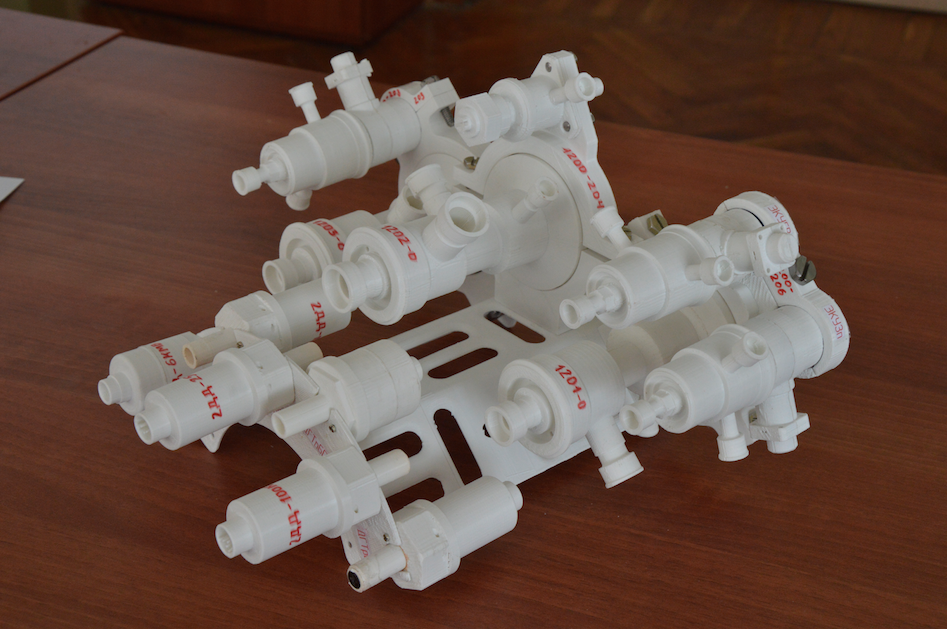

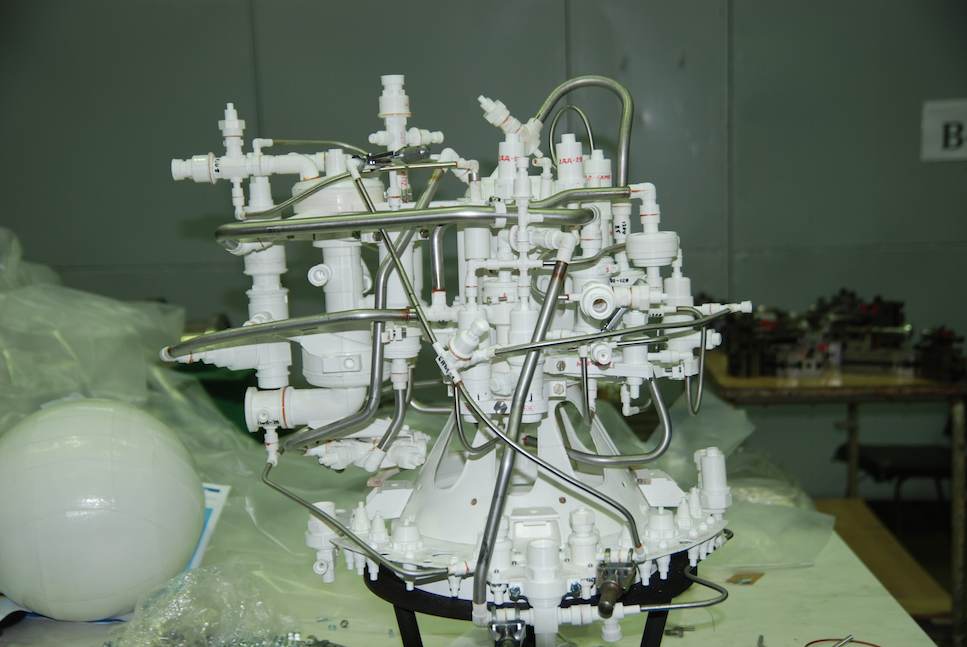

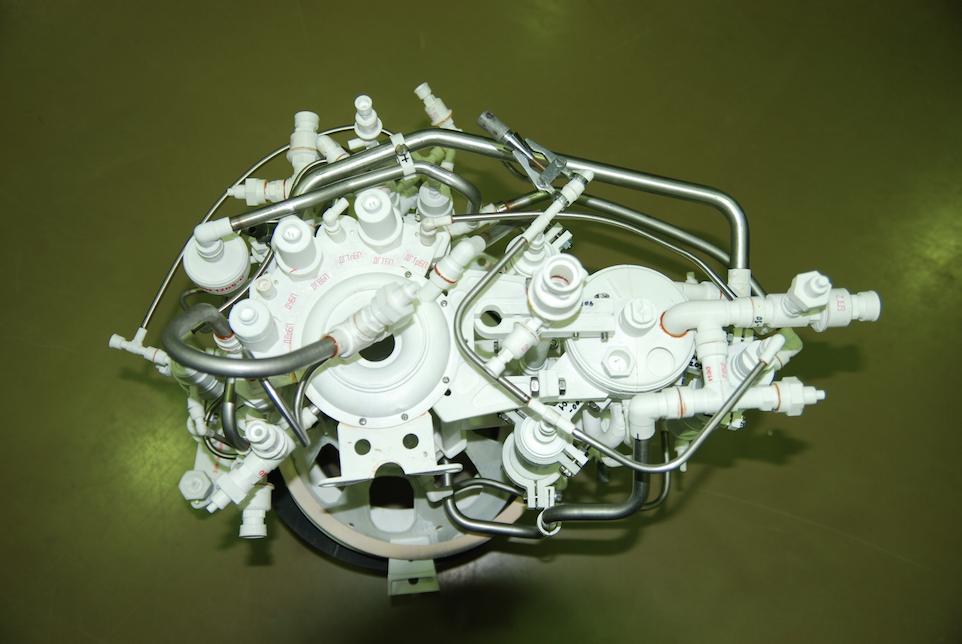

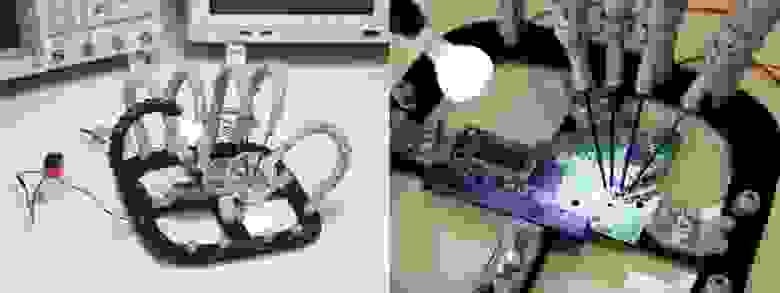

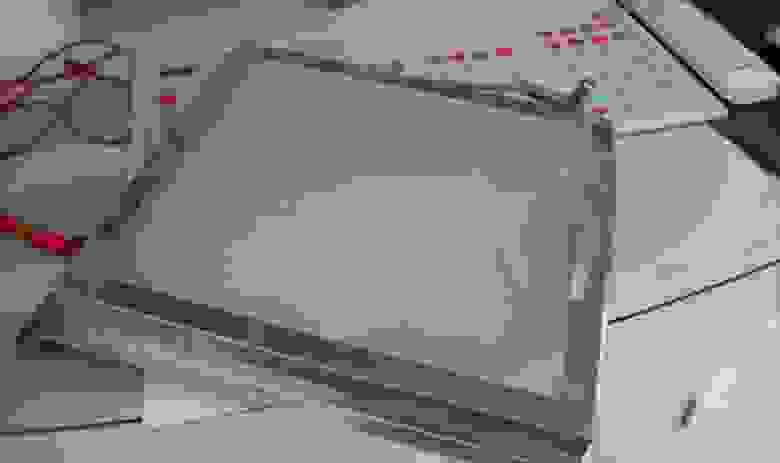

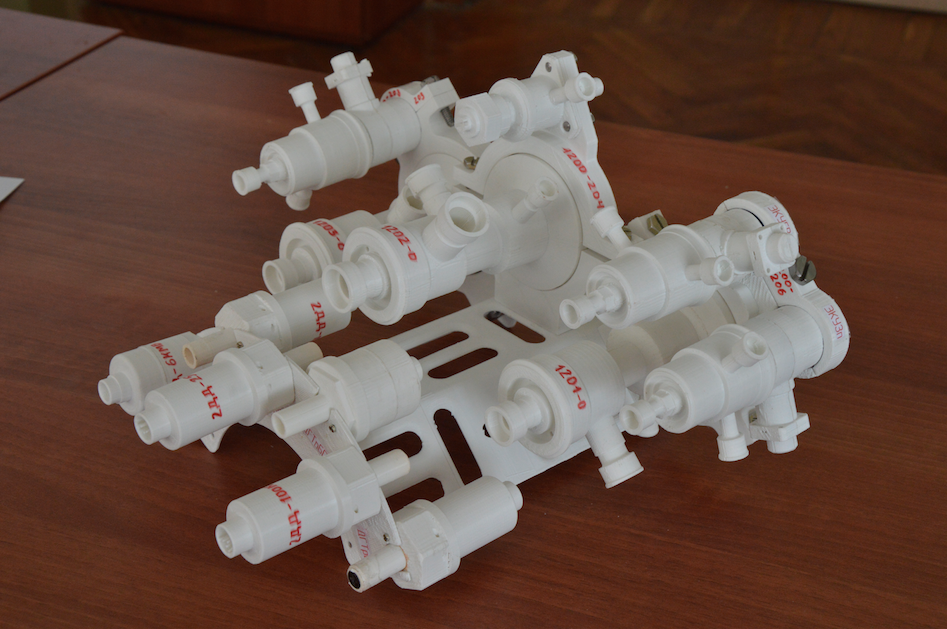

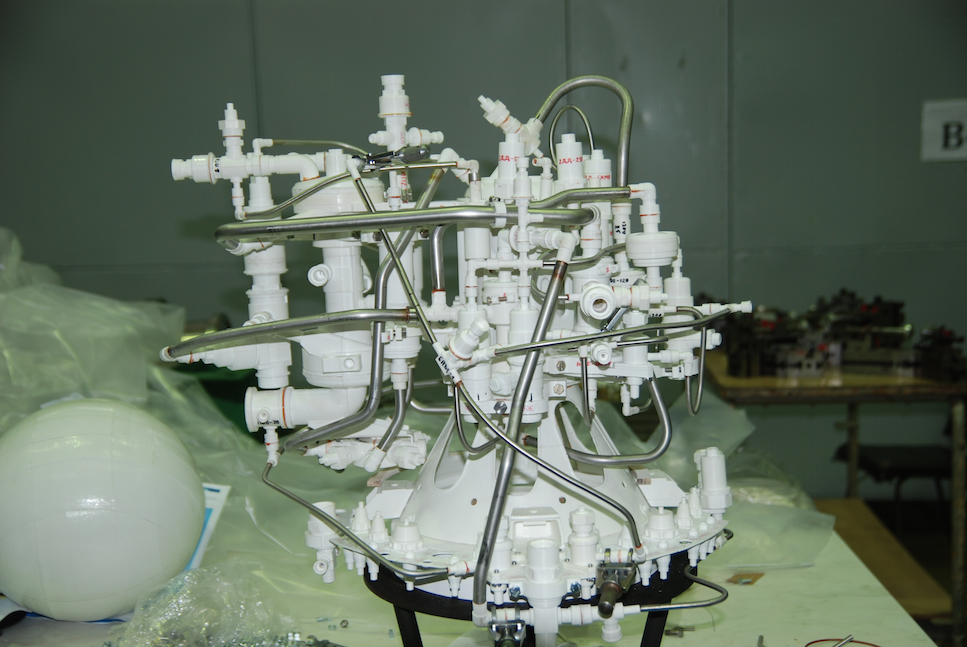

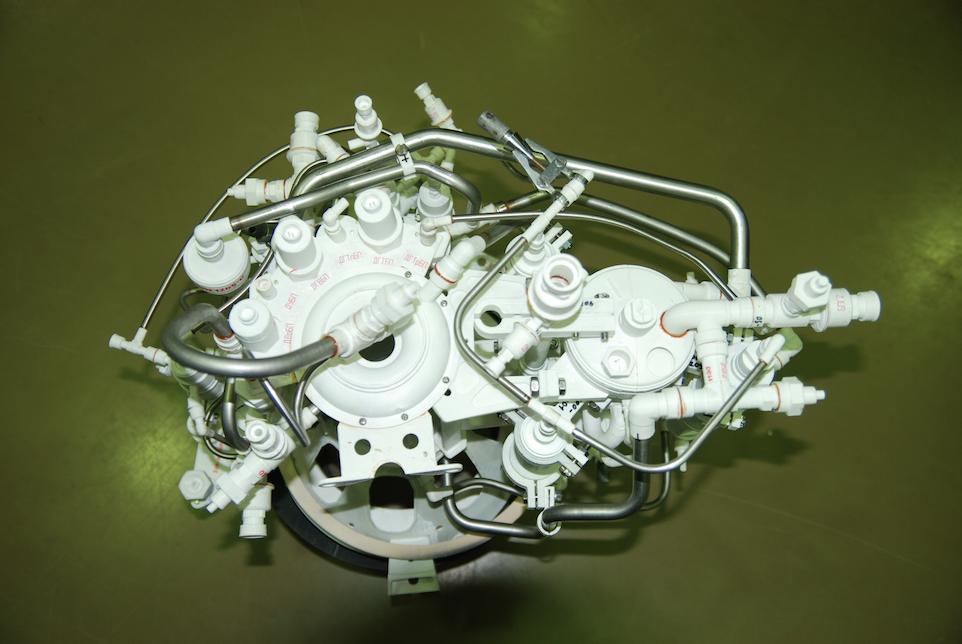

Конструкторский макет бортового источника питания для новейшего кислородно-водородного разгонного блока тяжелого класса (РБ КВТК) для тяжелой ракеты Ангара

NASA отправили человека на Луну и обратно, а сейчас на смартфонах, которые превышают вычислительную мощность компьютеров NASA, люди отправляют друг другу «Yo!», и птиц в свиней.

С 3d-печатью практически такая же ситуация. Понятное дело, металлические 3d-принтеры уже творят чудеса, на них напечатали и жидкотопливный реактивный двигатель для космического аппарата, и газотурбинный двигатель. Но вот с пластиком что? Печатать свистки или чехольчики для телефонов?

Что полезного (реально полезного) напечатали ABS/PLA пластиками в России? Кинул клич своим однохакспейсникам, те посоветовали обратиться в компанию, которая производит пластик для 3d-принтеров REC (как-то раз я ходил к ним в гости и описал процесс производства PLA). Помимо костюма железного человека (более 10 км пластика, более 1200 часов печати) есть и практически полезные примеры из медицины и ракетостроения.

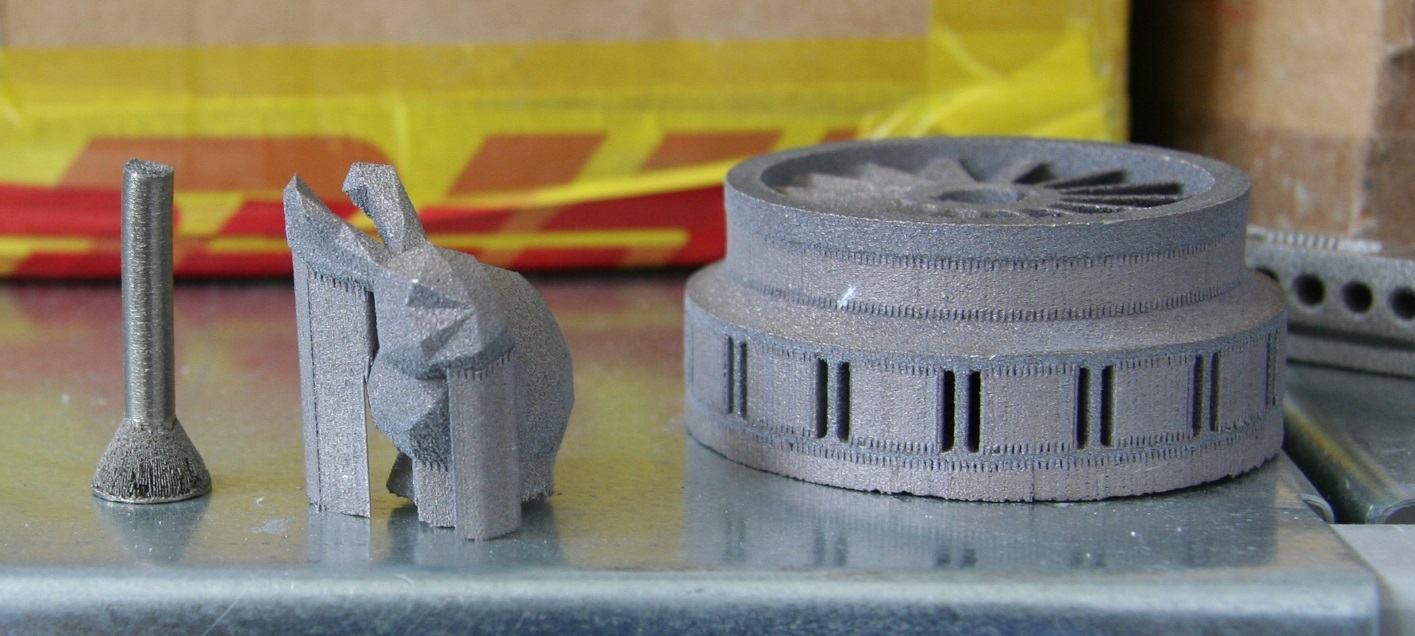

Спустя 2 года после начала писательства на Хабре про 3d-принтеры, я все же смог проникнуть в цех с металлическим принтером. И подержал в руках засекреченный ракетный движок. Коротенький обзор промышленного металлического принтера. Теперь каждый может почувствовать себя Илоном Маском и напечатать свой ракетный двигатель. Или зайчика.

Металлические 3d-принтеры широко используются в стоматологии и протезировании.

Пластик тоже наносит пользу.

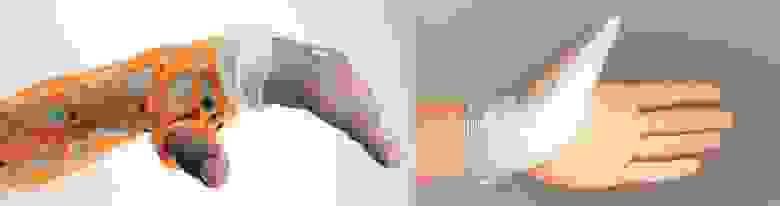

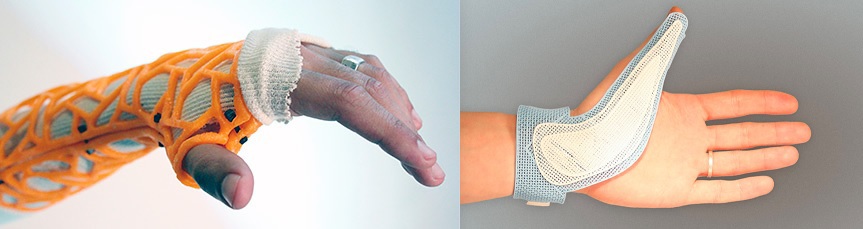

Здравпринт

Этот стартап — резидент Хакерспейса «Нейрон». Они делают индивидуальные комфортные ортезы для предплечья и пальцев. В начале 2015 привлек $100 000 в посевном раунде финансирования от венчурного фонда Maxfield Capital.

В проекте используются принтеры Replicator 2, а про материал для печати Фёдор Аптекарев, основателя проекта, говорит следующее:

«К выбору пластика мы относимся очень серьезно, протестировали множество вариантов и остановились на продукции REC. Во-первых, у них приятная цветовая гамма, что важно, так как это немного поднимает настроение. Во-вторых, так как наши изделия носят медицинский характер, нам важно видеть как этот пластик производится и как выглядит цех. И что именно эта нить вышла именно из этого станка (а не так как китайский пластик — сегодня из одного подвала Китая, завтра из другого). Мы проверили PLA пластик REC в лаборатории и получили доказательства что он не токсичен.»

Выступление Федора про его проект

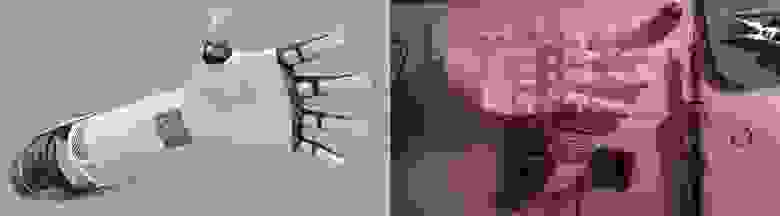

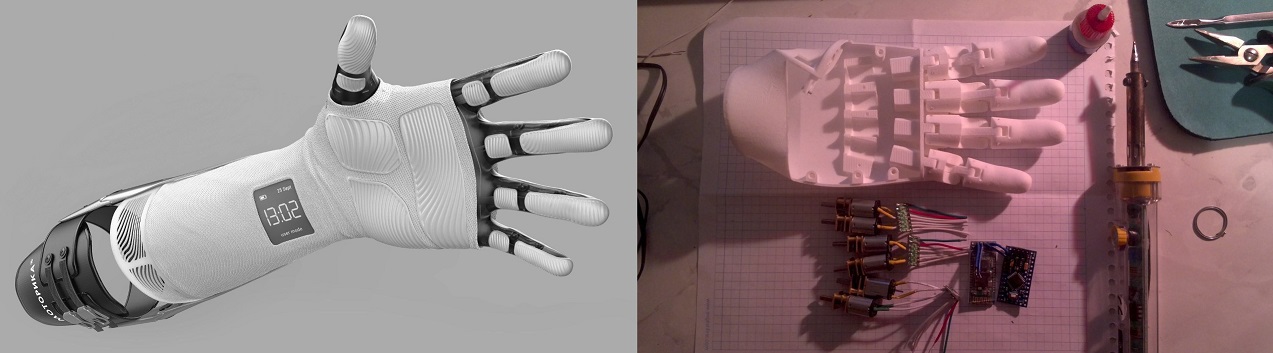

Моторика

(немного оффтоп, так как печатают пластиком, но на промышленных принтерах)

«Моторика» занимается разработкой функциональных протезов верхних конечностей для детей и взрослых, а также новых методик обучения и реабилитации людей с травмами верхних конечностей.

В настоящее время «Моторика» выпускает два изделия: активный тяговый протез кисти и многофункциональный протез предплечья с мио-управлением.

Искусственная кисть «Stradivary»

Демонстрация работы протеза (Даниил из Саратова)

Выступление руководителя компании, Ильи Чеха, на «научных боях» Science Slam

Статья про создание первого протеза на Хабре.

7 килограмм пластика и месяц работы ушло на проект. Напечатано на Replicator 2x — на двух принтерах параллельно, ABS пластиком от REC.

Спасибо Александру из ФГУП ГКНПЦ им. М.В. Хруничева за то, что поделился информацией о своем проекте, а так же коллегам из КБхиммаш им. А. М. Исаева.

UPD

Ко мне обратились коллеги Александра и я вот решил восстановить справедливость и рассказать пару слов о создателе проекта.

Александр Кузнецов, ведущий инженер, в свои 28 лет (с гос. наградой — инженерная слава). Начинал с того, что сам собрал RepRapfа потом на заводе РКЗ (ракетно космический завод) Хруничева сделал лабораторию прототипирования и аддитивных технологий и продолжает ее развивать насколько это возможно.

На проект БИП закладывали 1-1.5 года и несколько миллионов рублей.

Александр сделал за 1.5 месяца и в 400 раз дешевле.

Макет ускорил поиск проблем и оказался полезен даже для сварщиков, им макеты тоже нужны, чтобы понять, как подлезть со сваркой.

Компьютерное моделирование, оставаясь виртуальным, не решает всех проблем и не позволяет обнаружить все ошибки и недочеты при проектировании изделий и их блоков, т. е. сложных сборных систем, состоящих из агрегатов различного назначения и связанных между собой «хитрой» геометрической компоновкой.

В КБхиммаш им. А. М. Исаева в рамках работы над новейшим кислородно-водородным разгонным блоком тяжелого класса (РБ КВТК) для тяжелой ракеты Ангара проводится исследовательская работа возможности применения аддитивной технологии 3D печати пластиковыми материалами для изготовления конструкторского макета бортового источника питания (БИП). БИП предназначен для питания рабочей жидкостью с заданными параметрами (расход, давление, температура) 2-х сервоприводов гидравлической системы электрогидравлических сервоприводов (ГС ЭГС), обеспечивающих функционирования двигателя РД0146Д ракеты Ангара.

БИП является довольно сложной системой, как с точки зрения схемных решений, так и с точки зрения конструктивной. Он включает в себя широкую номенклатуру различных агрегатов, таких как регуляторы, редукторы, пневмо и электропневмоклапаны, турбонасосный агрегат, теплообменник и др. С другой стороны, БИП обладает приемлемыми габаритными размерами (460×650×750 мм), что позволяет выбрать его с точки зрения отработки технологии.

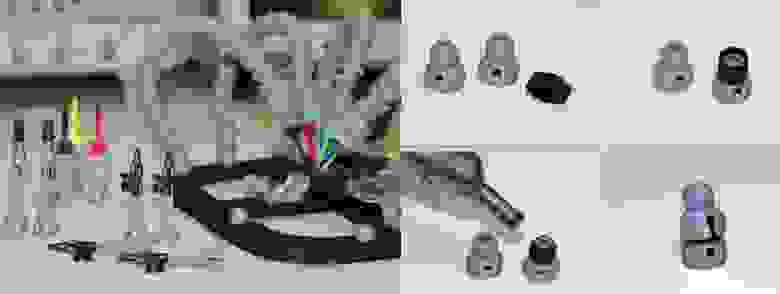

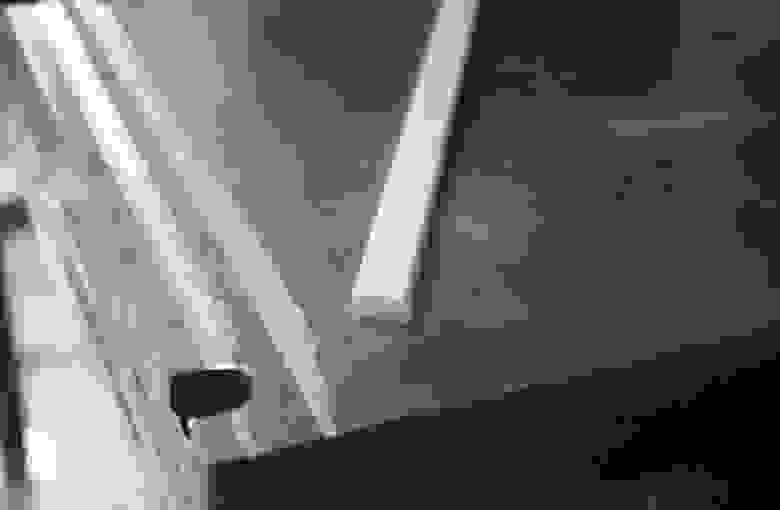

На первом этапе подготовки твердотельных моделей для печати было признано более разумным отказаться от печати крепежа и использовать металлические болты, гайки и т.д. для сборки макета. Это решение объяснялось с одной стороны трудоемкостью выполнения 3D моделей крепежа с «прорисованной» резьбой и минимальным шагом этой резьбы в 1 мм (что требуется для обеспечения приемлемой точности печати), с другой стороны доступностью и распространенностью различного крепежа из металла.

На этапе печати моделей было принято решение отказаться от идеи печатать трубопроводы заданной геометрии. Принятое решение объяснялось наличием усадки и неточностей геометрических размеров изготавливаемых пластиковых моделей и невозможностью подогнуть или подогнать пластиковый трубопровод «по месту» на собранном макете. В итоге вероятность несовпадения координат концевых элементов трубопроводов с координатами ответных элементов оказалась слишком высока. Использование металлических труб снимало эту проблему возможностью «подгибки» труб «по месту». Однако, металлические, а, следовательно, более тяжелые трубопроводы создавали бы значительную нагрузку на несущие элементы макета, выполненные из пластика. В итоге проведенного анализа было выбрано компромиссное решение: элементы трубопроводов (угольники, наконечники, тройники и т.д.) выполнили из пластика, а трубы из металла. При этом толщина стенки труб по возможности была заменена с 1 мм на 0,5 мм для облегчения всей конструкции.

В связи с проблематичностью выполнения резьб с помощью принтера было решено выполнить их мечиками и плашками на готовых пластиковых деталях. Возникли проблемы с выполнением внешних резьб на цилиндрических поверхностях деталях, но они оказались вполне решаемы простым увеличением процента заполнения материалом при печати элементов.

Выполняя те же функции, что и обычный металлический конструкторский макет (проверка собираемости, отработка технологии сборки, поиск ошибок и неточностей в конструкторской документации, прокладка электрики и др.), макет из пластика обходится на порядок дешевле. По предварительным оценкам его стоимость в 10-15 раз меньше, чем стоимость конструкторского макета из металла. При этом нет необходимости привлечения большого количества смежных служб и исполнителей, которые вносят дополнительные операции в процесс (заказ и нарезка металла, проектирование и изготовление штампов, токарные, фрезерные и другие механические операции и т.д). Цепочка исполнителей сокращается до «конструктор — оператор 3D принтера — слесарь сборщик», что в свою очередь также существенно ускоряет и упрощает процесс изготовления конструкторского макета.

Макет солидно смотрится на выставках

P.S.

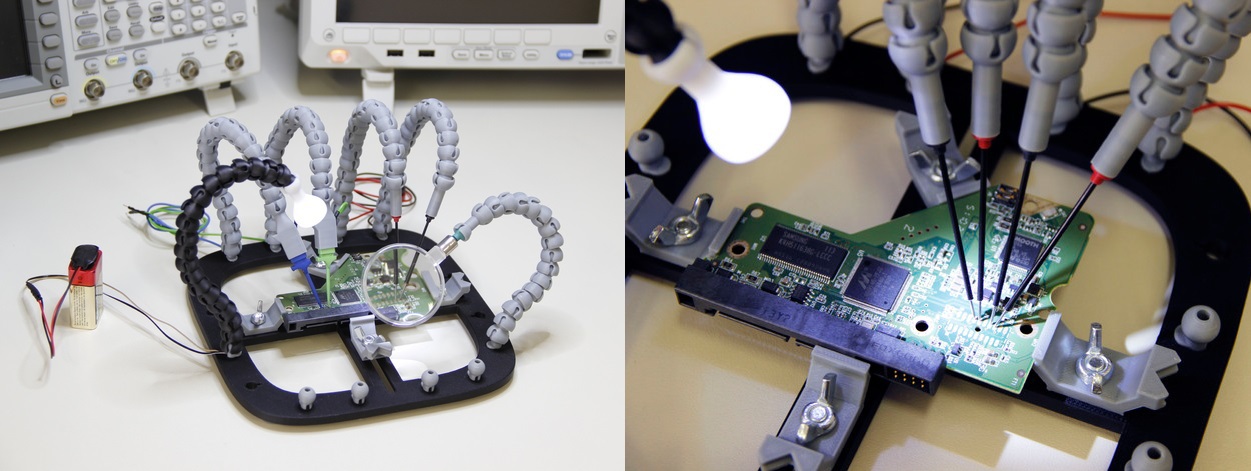

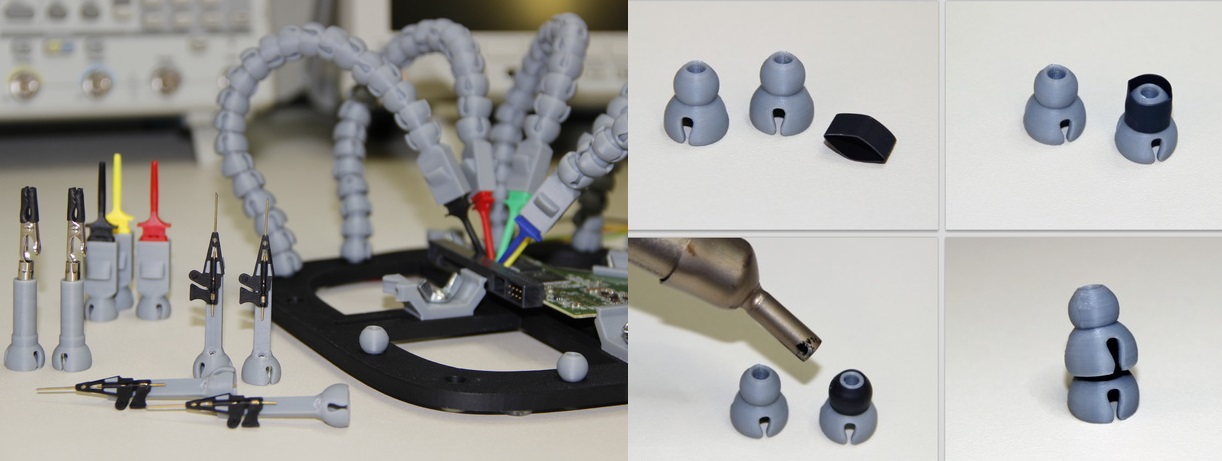

Иван Мошкин из "Лаборатории трехмерной печати" подсказал прикольную и полезную вещь для тех, ктовынужден любит паять

Скачать вещь thingiverse.com/thing:801279

Стоимость 1 000 000 евро (~ 500 настольных 3d-принтеров).

Технические данные

Размеры (Д x Ш x В)

Подготовка данных

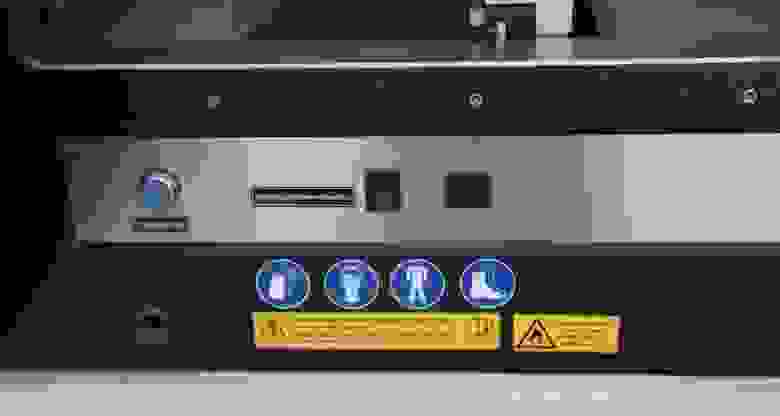

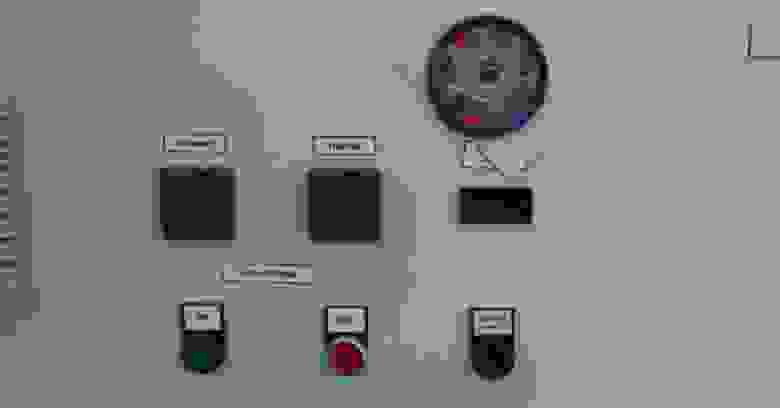

Справа сверху — сирена с мигалкой, если что-то пошло не так

Тревожная кнопка

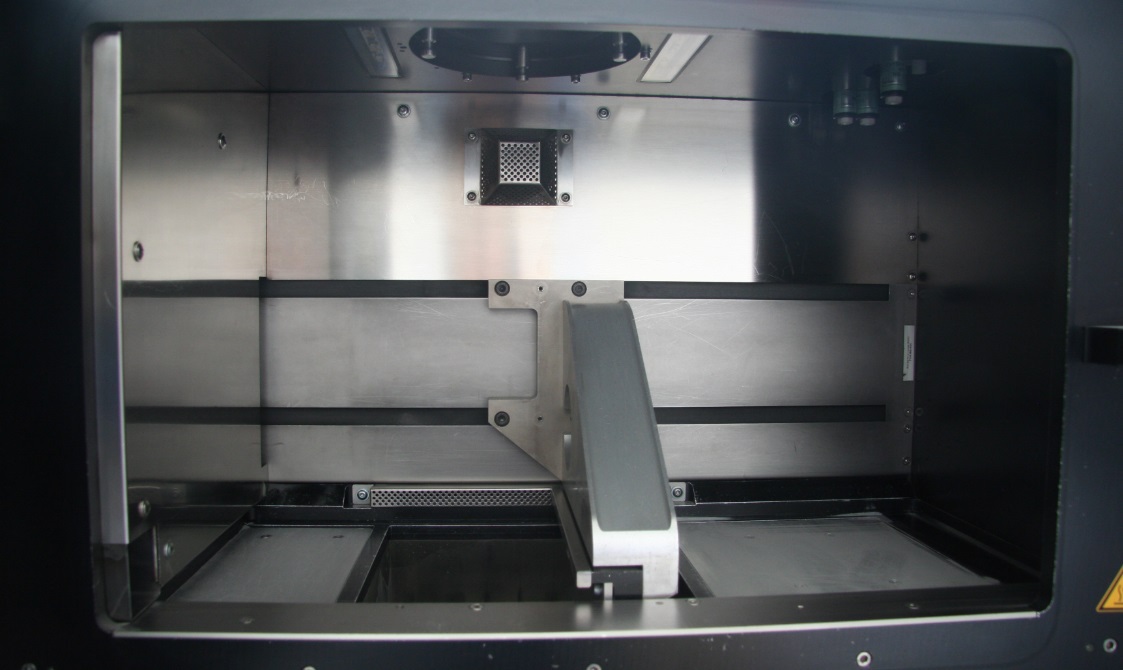

Камера для запекания. Внутри камеры — газ. Система может работать с азотом или аргоном в качестве защитного газа. Это позволяет применять широкий спектр материалов на установке: легкие металлы, нержавеющие и инструментальные стали, титановые, никелевые сплавы, кобальтхром.

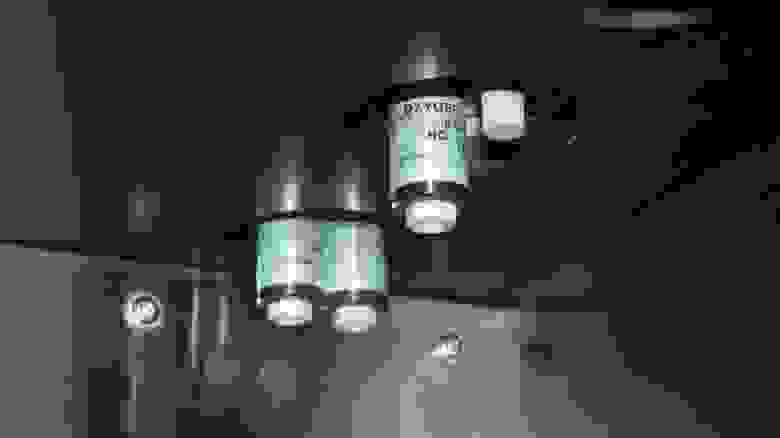

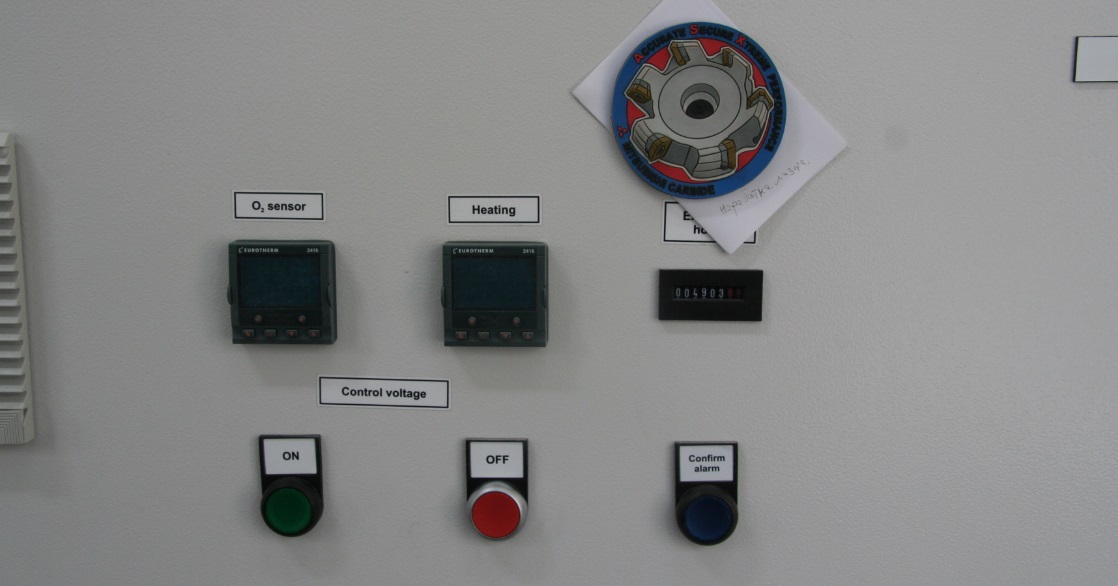

Датчики газа

Окошко с лазером. Твердотельный иттербиевый волоконный лазер мощностью 400Вт

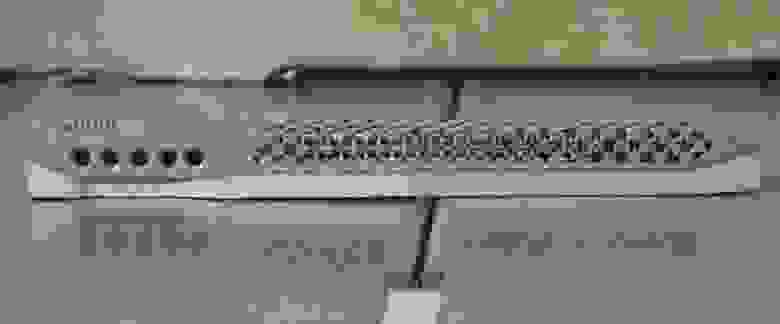

Неубиваемая клавиатура

«Кулеры». Система охлаждения притаилась в соседней комнате

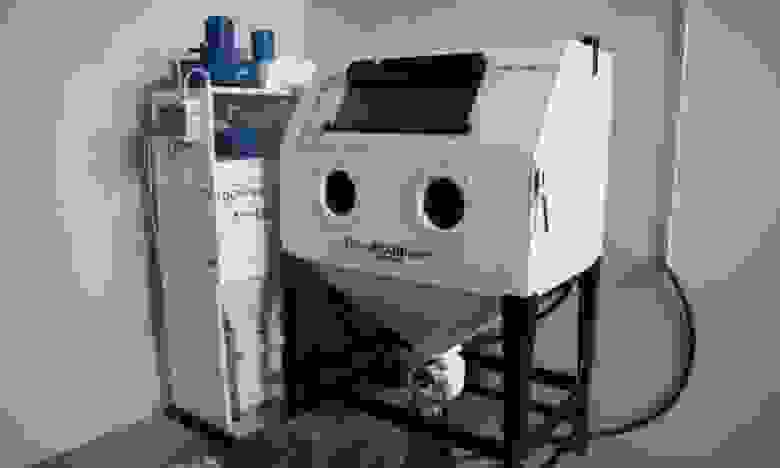

Этот аппарат снимает стресс. У металла.

Дробеструйная обработка

Соединение с фильтром и очисткой

Конечная очистка и выброс газа в атмосферу

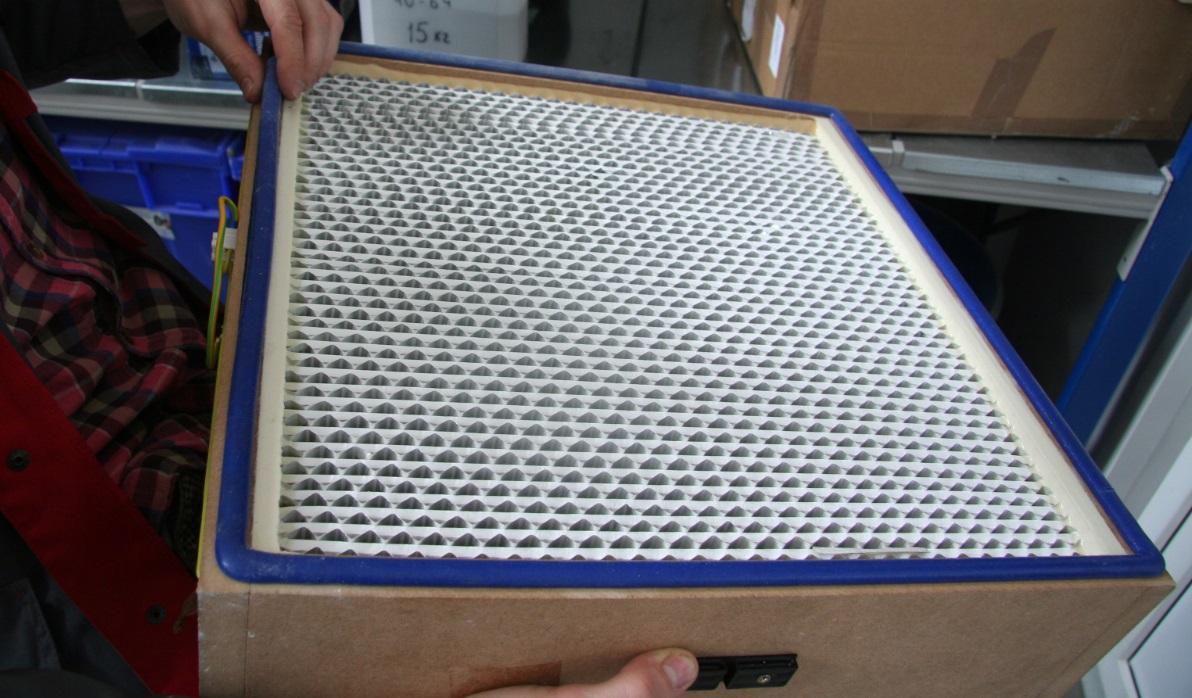

Фильтр

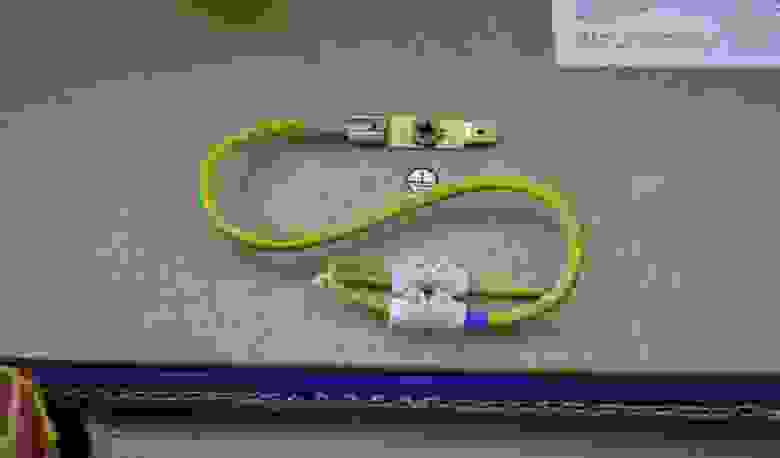

Антистатическая защита для фильтра

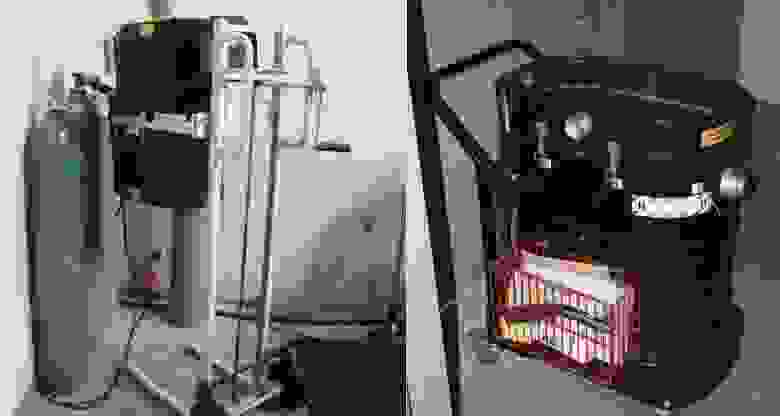

Специальный водяной пылесос, с антистатикой и противовзрывный

Фильтр в пылесосе

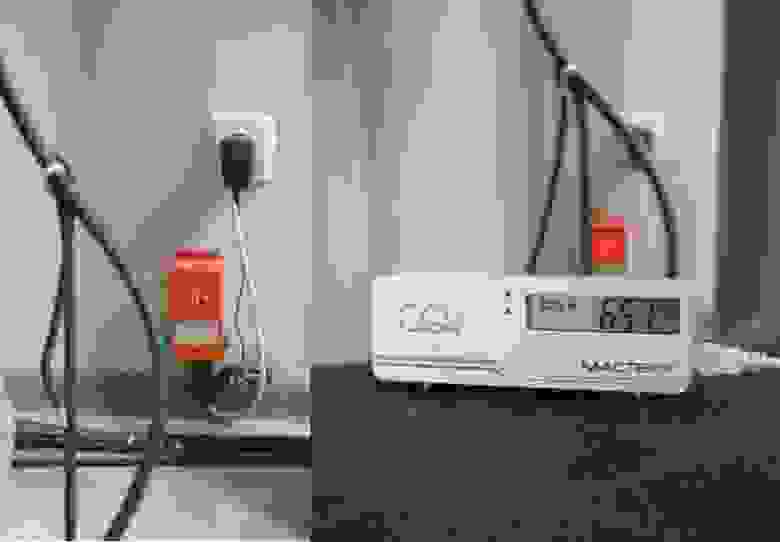

Датчик кислорода с сиреной и открытием окна (я не удержался и померил содержание CO2 своимдгаджетом)

Специальные огнетушители для тушения металла и порошка

Маска для оператора

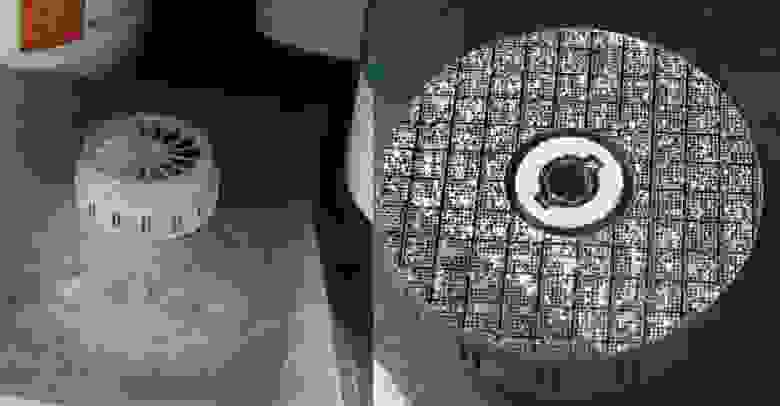

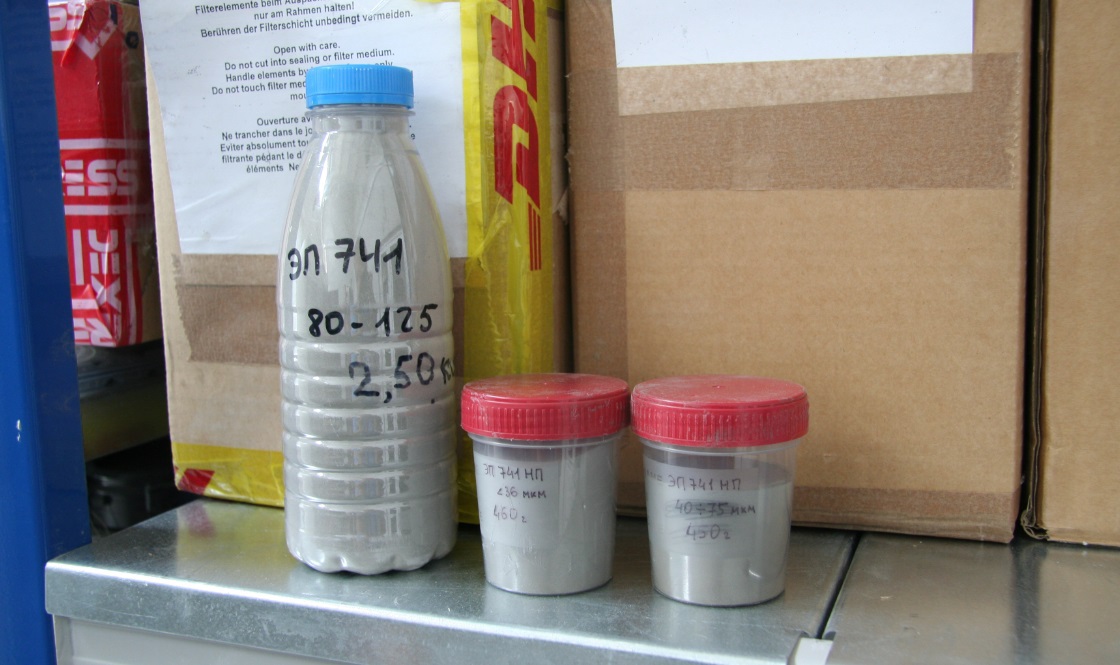

Порошок для принтера (примерно 40 микрон)

Сито для порошка. Размер ячейки 80 микрон

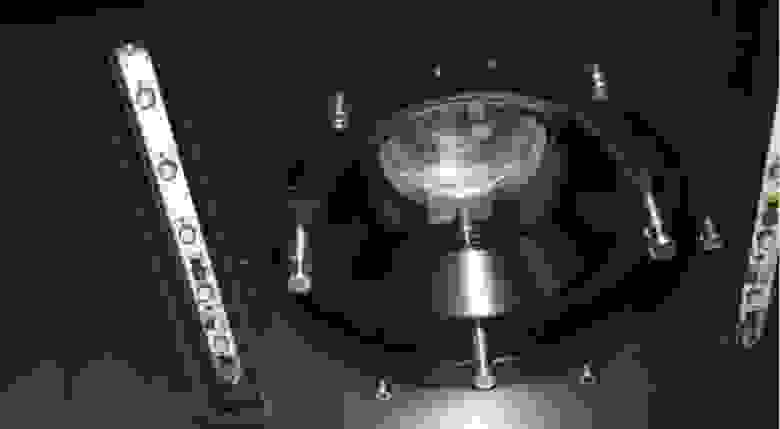

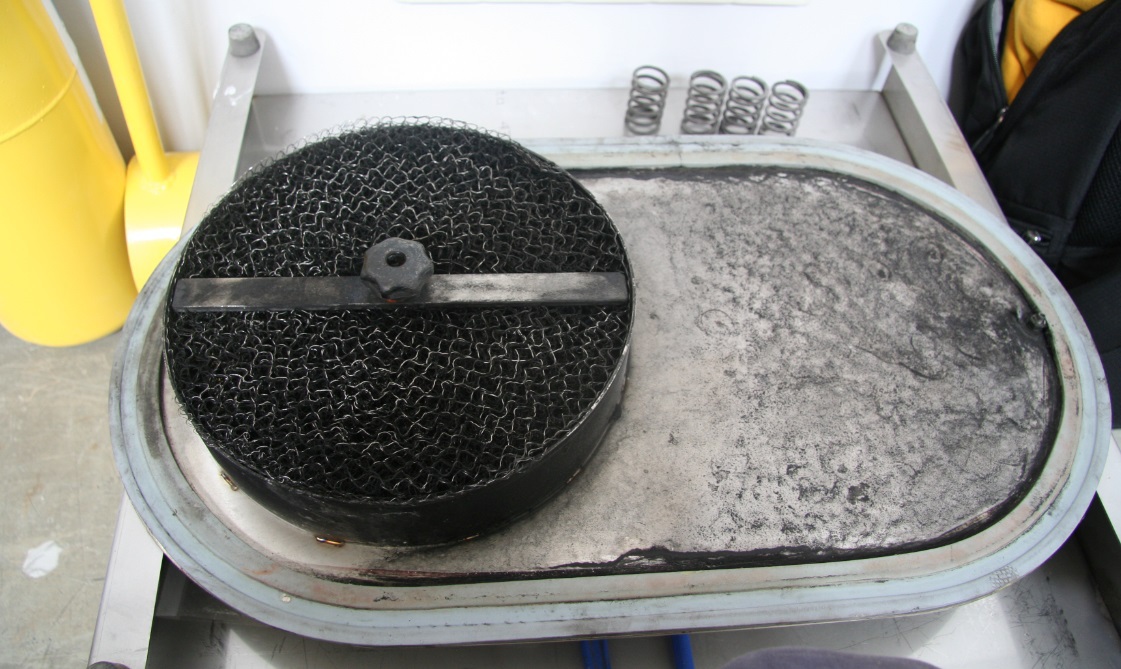

Платформа на которой печатают и керамическая «ровнялка». На платформе следы пилы — деталь настолько приплавилась, что спилили вместе с частью платформы.

Расходники — порошок в банках и запасные платформы для печати

Элемент турбины и поддержка

образцы

Демонстрация степени заполнения при печати

Деталь, которую можно создать только на 3d-принтере и никаким другим способом

Исследовательская работа — подбираем параметры печати, тестируем новые порошки

Иван, тот человек который мне все рассказал и показал, намекнул, что готовит длинный и полезный пост про полный путь от порошка (там и сам порошок производится нереальным способом) до готовой детали. Очень жду.

Держу в руках корректирующий ракетный двигатель (уникальный, в мире нет аналогов), время изготовления 70 часов, стоимость изготовления 5000 евро, время жизни на испытаниях — 4 секунды. Этот движок невозможно сделать никаким способом, кроме как на 3d-принтере, позволяет выиграть в размере и массе в 2 раза.

Газотурбинный двигатель (слева) и жидкотопливный реактивный двигатель (справа) для космического аппарата Илона Маска.

Очевидно, что металлический принтер невероятно крут. Но во многих областях металл ужене тот сдает позиции керамике, органике, текстилю. Все привыкли, что Терминатор из железа, а Азимов и подумать не мог, что скорее всего его роботы будут из пластика. Дарк Tемплар пока противостоит зерлингам. Но Оверлорд уже на подлете.

Спасибо АБ Универсал в лице vabank_knabav за интересную экскурсию и демонстрацию металлического 3d-принтера.

Спасибо компании Rec за интересные кейсы и качественный пластик.

А так же всем тем, кто делает полезные для человечества вещи при помощи 3d-принтеров.

Конструкторский макет бортового источника питания для новейшего кислородно-водородного разгонного блока тяжелого класса (РБ КВТК) для тяжелой ракеты Ангара

NASA отправили человека на Луну и обратно, а сейчас на смартфонах, которые превышают вычислительную мощность компьютеров NASA, люди отправляют друг другу «Yo!», и птиц в свиней.

С 3d-печатью практически такая же ситуация. Понятное дело, металлические 3d-принтеры уже творят чудеса, на них напечатали и жидкотопливный реактивный двигатель для космического аппарата, и газотурбинный двигатель. Но вот с пластиком что? Печатать свистки или чехольчики для телефонов?

Что полезного (реально полезного) напечатали ABS/PLA пластиками в России? Кинул клич своим однохакспейсникам, те посоветовали обратиться в компанию, которая производит пластик для 3d-принтеров REC (как-то раз я ходил к ним в гости и описал процесс производства PLA). Помимо костюма железного человека (более 10 км пластика, более 1200 часов печати) есть и практически полезные примеры из медицины и ракетостроения.

Спустя 2 года после начала писательства на Хабре про 3d-принтеры, я все же смог проникнуть в цех с металлическим принтером. И подержал в руках засекреченный ракетный движок. Коротенький обзор промышленного металлического принтера. Теперь каждый может почувствовать себя Илоном Маском и напечатать свой ракетный двигатель. Или зайчика.

Медицина

Металлические 3d-принтеры широко используются в стоматологии и протезировании.

Пластик тоже наносит пользу.

Здравпринт

Этот стартап — резидент Хакерспейса «Нейрон». Они делают индивидуальные комфортные ортезы для предплечья и пальцев. В начале 2015 привлек $100 000 в посевном раунде финансирования от венчурного фонда Maxfield Capital.

В проекте используются принтеры Replicator 2, а про материал для печати Фёдор Аптекарев, основателя проекта, говорит следующее:

«К выбору пластика мы относимся очень серьезно, протестировали множество вариантов и остановились на продукции REC. Во-первых, у них приятная цветовая гамма, что важно, так как это немного поднимает настроение. Во-вторых, так как наши изделия носят медицинский характер, нам важно видеть как этот пластик производится и как выглядит цех. И что именно эта нить вышла именно из этого станка (а не так как китайский пластик — сегодня из одного подвала Китая, завтра из другого). Мы проверили PLA пластик REC в лаборатории и получили доказательства что он не токсичен.»

Выступление Федора про его проект

Моторика

(немного оффтоп, так как печатают пластиком, но на промышленных принтерах)

«Моторика» занимается разработкой функциональных протезов верхних конечностей для детей и взрослых, а также новых методик обучения и реабилитации людей с травмами верхних конечностей.

В настоящее время «Моторика» выпускает два изделия: активный тяговый протез кисти и многофункциональный протез предплечья с мио-управлением.

Искусственная кисть «Stradivary»

Демонстрация работы протеза (Даниил из Саратова)

Выступление руководителя компании, Ильи Чеха, на «научных боях» Science Slam

Статья про создание первого протеза на Хабре.

Космос

7 килограмм пластика и месяц работы ушло на проект. Напечатано на Replicator 2x — на двух принтерах параллельно, ABS пластиком от REC.

Спасибо Александру из ФГУП ГКНПЦ им. М.В. Хруничева за то, что поделился информацией о своем проекте, а так же коллегам из КБхиммаш им. А. М. Исаева.

UPD

Ко мне обратились коллеги Александра и я вот решил восстановить справедливость и рассказать пару слов о создателе проекта.

Александр Кузнецов, ведущий инженер, в свои 28 лет (с гос. наградой — инженерная слава). Начинал с того, что сам собрал RepRapfа потом на заводе РКЗ (ракетно космический завод) Хруничева сделал лабораторию прототипирования и аддитивных технологий и продолжает ее развивать насколько это возможно.

На проект БИП закладывали 1-1.5 года и несколько миллионов рублей.

Александр сделал за 1.5 месяца и в 400 раз дешевле.

Макет ускорил поиск проблем и оказался полезен даже для сварщиков, им макеты тоже нужны, чтобы понять, как подлезть со сваркой.

Компьютерное моделирование, оставаясь виртуальным, не решает всех проблем и не позволяет обнаружить все ошибки и недочеты при проектировании изделий и их блоков, т. е. сложных сборных систем, состоящих из агрегатов различного назначения и связанных между собой «хитрой» геометрической компоновкой.

В КБхиммаш им. А. М. Исаева в рамках работы над новейшим кислородно-водородным разгонным блоком тяжелого класса (РБ КВТК) для тяжелой ракеты Ангара проводится исследовательская работа возможности применения аддитивной технологии 3D печати пластиковыми материалами для изготовления конструкторского макета бортового источника питания (БИП). БИП предназначен для питания рабочей жидкостью с заданными параметрами (расход, давление, температура) 2-х сервоприводов гидравлической системы электрогидравлических сервоприводов (ГС ЭГС), обеспечивающих функционирования двигателя РД0146Д ракеты Ангара.

БИП является довольно сложной системой, как с точки зрения схемных решений, так и с точки зрения конструктивной. Он включает в себя широкую номенклатуру различных агрегатов, таких как регуляторы, редукторы, пневмо и электропневмоклапаны, турбонасосный агрегат, теплообменник и др. С другой стороны, БИП обладает приемлемыми габаритными размерами (460×650×750 мм), что позволяет выбрать его с точки зрения отработки технологии.

На первом этапе подготовки твердотельных моделей для печати было признано более разумным отказаться от печати крепежа и использовать металлические болты, гайки и т.д. для сборки макета. Это решение объяснялось с одной стороны трудоемкостью выполнения 3D моделей крепежа с «прорисованной» резьбой и минимальным шагом этой резьбы в 1 мм (что требуется для обеспечения приемлемой точности печати), с другой стороны доступностью и распространенностью различного крепежа из металла.

На этапе печати моделей было принято решение отказаться от идеи печатать трубопроводы заданной геометрии. Принятое решение объяснялось наличием усадки и неточностей геометрических размеров изготавливаемых пластиковых моделей и невозможностью подогнуть или подогнать пластиковый трубопровод «по месту» на собранном макете. В итоге вероятность несовпадения координат концевых элементов трубопроводов с координатами ответных элементов оказалась слишком высока. Использование металлических труб снимало эту проблему возможностью «подгибки» труб «по месту». Однако, металлические, а, следовательно, более тяжелые трубопроводы создавали бы значительную нагрузку на несущие элементы макета, выполненные из пластика. В итоге проведенного анализа было выбрано компромиссное решение: элементы трубопроводов (угольники, наконечники, тройники и т.д.) выполнили из пластика, а трубы из металла. При этом толщина стенки труб по возможности была заменена с 1 мм на 0,5 мм для облегчения всей конструкции.

В связи с проблематичностью выполнения резьб с помощью принтера было решено выполнить их мечиками и плашками на готовых пластиковых деталях. Возникли проблемы с выполнением внешних резьб на цилиндрических поверхностях деталях, но они оказались вполне решаемы простым увеличением процента заполнения материалом при печати элементов.

Выполняя те же функции, что и обычный металлический конструкторский макет (проверка собираемости, отработка технологии сборки, поиск ошибок и неточностей в конструкторской документации, прокладка электрики и др.), макет из пластика обходится на порядок дешевле. По предварительным оценкам его стоимость в 10-15 раз меньше, чем стоимость конструкторского макета из металла. При этом нет необходимости привлечения большого количества смежных служб и исполнителей, которые вносят дополнительные операции в процесс (заказ и нарезка металла, проектирование и изготовление штампов, токарные, фрезерные и другие механические операции и т.д). Цепочка исполнителей сокращается до «конструктор — оператор 3D принтера — слесарь сборщик», что в свою очередь также существенно ускоряет и упрощает процесс изготовления конструкторского макета.

Макет солидно смотрится на выставках

P.S.

Иван Мошкин из "Лаборатории трехмерной печати" подсказал прикольную и полезную вещь для тех, кто

Скачать вещь thingiverse.com/thing:801279

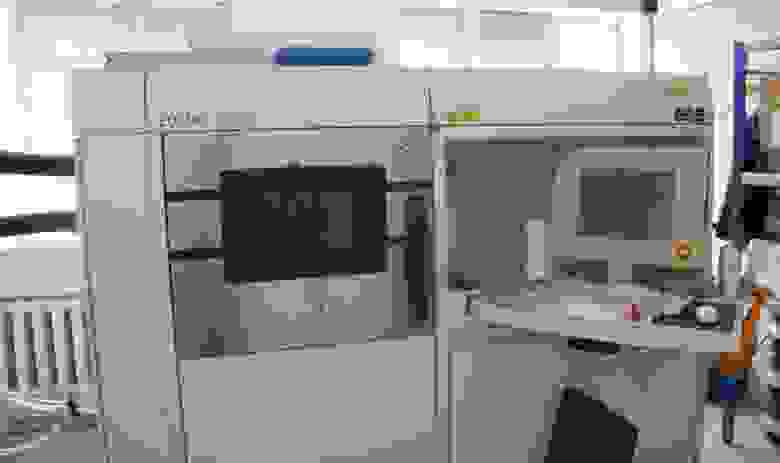

Металлический 3d-принтер EOSINT M 280

Стоимость 1 000 000 евро (~ 500 настольных 3d-принтеров).

Технические данные

- Максимальные размер рабочей зоны (включая платформу): 250 мм x 250 мм x 325 мм

- Тип лазера: Иттербиевый волоконный лазер, 200 Вт или 400Вт (опция)

- Оптика: F-theta-линза, высокоскоростной сканер

- Скорость сканирования: до 7.0 м/с

- Размер пятна: 100 — 500 мкм

- Потребление электроэнергии: максимальное 8.5кВт (среднее 3.2кВт), 32 A

- Генератор азота: встроенный

- Сжатый воздух: 7000 гектопаскаль; макс. 20 м3/ч

Размеры (Д x Ш x В)

- Установка: 2200 мм x 1070 мм x 2290 мм

- Рекомендуемое помещение: 4.8 м x 3.6 м x 2.9 м

- Вес: 1250 кг

Подготовка данных

- PC с ситемой Windows

- Программное обеспечение: EOS RP Tools; EOSTATE; Magics RP (Materialise)

- Формат: STL (опция — конвертер из всех стандартных форматов)

- Сеть: Ethernet

Справа сверху — сирена с мигалкой, если что-то пошло не так

Тревожная кнопка

Камера для запекания. Внутри камеры — газ. Система может работать с азотом или аргоном в качестве защитного газа. Это позволяет применять широкий спектр материалов на установке: легкие металлы, нержавеющие и инструментальные стали, титановые, никелевые сплавы, кобальтхром.

Датчики газа

Окошко с лазером. Твердотельный иттербиевый волоконный лазер мощностью 400Вт

Неубиваемая клавиатура

«Кулеры». Система охлаждения притаилась в соседней комнате

Этот аппарат снимает стресс. У металла.

Дробеструйная обработка

Соединение с фильтром и очисткой

Конечная очистка и выброс газа в атмосферу

Фильтр

Антистатическая защита для фильтра

Специальный водяной пылесос, с антистатикой и противовзрывный

Фильтр в пылесосе

Датчик кислорода с сиреной и открытием окна (я не удержался и померил содержание CO2 своим

Специальные огнетушители для тушения металла и порошка

Маска для оператора

Порошок для принтера (примерно 40 микрон)

Сито для порошка. Размер ячейки 80 микрон

Платформа на которой печатают и керамическая «ровнялка». На платформе следы пилы — деталь настолько приплавилась, что спилили вместе с частью платформы.

Расходники — порошок в банках и запасные платформы для печати

Элемент турбины и поддержка

образцы

Демонстрация степени заполнения при печати

Деталь, которую можно создать только на 3d-принтере и никаким другим способом

Исследовательская работа — подбираем параметры печати, тестируем новые порошки

Иван, тот человек который мне все рассказал и показал, намекнул, что готовит длинный и полезный пост про полный путь от порошка (там и сам порошок производится нереальным способом) до готовой детали. Очень жду.

Держу в руках корректирующий ракетный двигатель (уникальный, в мире нет аналогов), время изготовления 70 часов, стоимость изготовления 5000 евро, время жизни на испытаниях — 4 секунды. Этот движок невозможно сделать никаким способом, кроме как на 3d-принтере, позволяет выиграть в размере и массе в 2 раза.

Итог

Газотурбинный двигатель (слева) и жидкотопливный реактивный двигатель (справа) для космического аппарата Илона Маска.

Очевидно, что металлический принтер невероятно крут. Но во многих областях металл уже

Благодарности

Спасибо АБ Универсал в лице vabank_knabav за интересную экскурсию и демонстрацию металлического 3d-принтера.

Спасибо компании Rec за интересные кейсы и качественный пластик.

А так же всем тем, кто делает полезные для человечества вещи при помощи 3d-принтеров.

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Кто будет «на коне» через 10 лет?

59.03% металл206

40.97% пластик143

Проголосовали 349 пользователей. Воздержались 82 пользователя.