Комментарии 44

В вашей заметке:

У нас:

Двигатель, размером 20 на 30 сантиметров...

У нас:

… при том, что габариты заготовки составляют более 2-х метров в диаметре.

+4

ну так это заметка 2015, может они с тех пор и больше печтают — просто не кричат об этом на весь мир

-5

Ну, если это вопрос веры и «а может быть» — не смею препятствовать верить дальше, что «чумазый не может». )))

+7

www.sciaky.com/additive-manufacturing/industrial-metal-3d-printers

EBAM 300

Размеры камеры 300” (7620 mm) x 108” (2743 mm) x 132” (3353 mm)

ну и чем вы хвастаетесь?

EBAM 300

Размеры камеры 300” (7620 mm) x 108” (2743 mm) x 132” (3353 mm)

ну и чем вы хвастаетесь?

-3

Вы правда не понимаете разницы между «у нас есть 3D-принтер с большой камерой» и «мы изготовили крупногабаритный узел авиационного двигателя»?

+11

А вы их спрашивали?

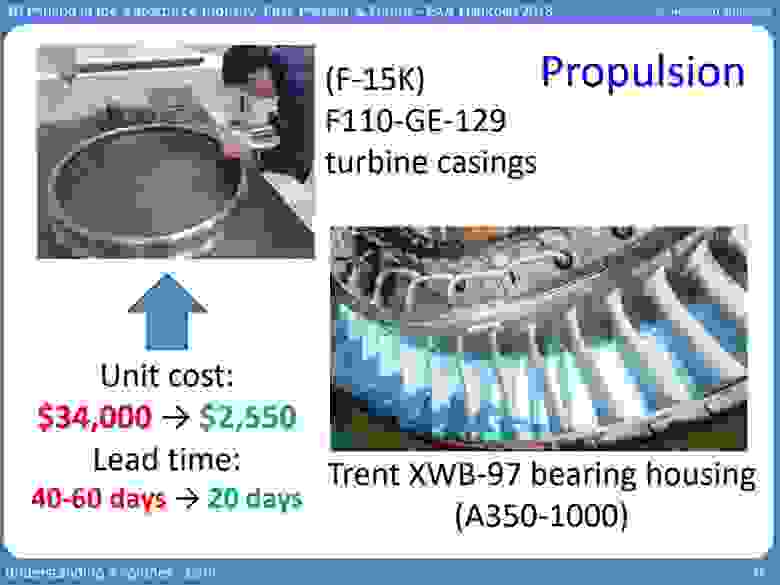

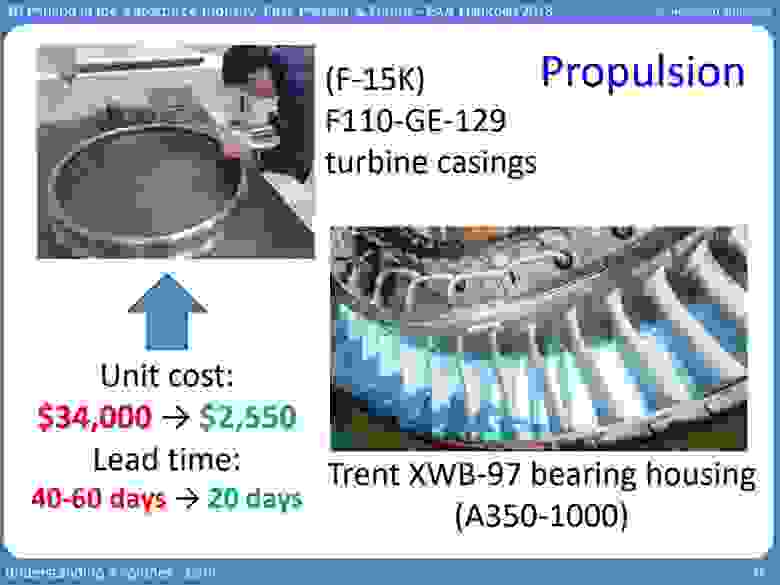

А в военном самолете F-15K Slam Eagle методом объемной печати изготовили корпуса для турбин. Это позволило снизить стоимость детали с $34 000 до $2550 и вдвое сократить сроки ее производства.robo-hunter.com/news/3d-pechat-v-aviastroenii-rasskaz-injenera-boeing13552 © robo-hunter.com

0

Если вы обратили внимание, мы даже в заголовке специально акцентировали внимание на слове «крупногабаритный». Эти корпуса для турбин, как видно из этого снимка, сложно назвать крупногабаритными —

Это первое. Второе — одно дело распечатать корпус турбины, другое — функциональный узел двигателя. Требования к качеству деталей несколько разнятся.

Это первое. Второе — одно дело распечатать корпус турбины, другое — функциональный узел двигателя. Требования к качеству деталей несколько разнятся.

+7

Вообще-то это другая технология. Единственный в мире производитель таких принтеров Optomec на данный момент предлагает принтеры с рабочей зоной не больше кубометра. Так что да, это впервые в мире.

Можете и дальше гордиться достижениями США, мы их нисколько не умаляем. :)

Можете и дальше гордиться достижениями США, мы их нисколько не умаляем. :)

+3

Во что?

Что это создано у нас? Или что оно в принципе существует? :)

Что это создано у нас? Или что оно в принципе существует? :)

0

Хм… на сайте МИСиС эта новость появилась еще 2 сентября. Мне кажется, спустя месяц можно было бы и более развернутую статью сделать — например, раскрыть момент с новыми техническими решениями да и акцент может быть стоило сделать не на «Впервые в мире» (в чем, как я вижу, уже возникли сомнения), а на более важном моменте, в тексте упомянутом вскользь: "разработаны математические модели процесса, проведено большое количество исследований… определены оптимальные режимы и стратегии выращивания".

Потому что можно конечно, купить готовое изделие и «не парится» (имею в виду камеру для «выращивания»), но гораздо круче разобраться самим в теории процесса. Пользы от этого гораздо больше, чем от простого копирования имеющейся технологии, пусть даже и с некоторыми улучшениями — странно, если бы их не было, прогресс всетаки на месте не стоит.

Ну и если уж делать акцент на «впервые в мире», то можно было бы добавить сравнение с существующими процессами/изготовителями — в чём они уступают, ограничения существующих технологий (почему не смогут сделать такое же изделие с теми же параметрами) и т. д. Тут правда есть один момент — как мне кажется, не совсем корректно сравнивать рабочее промышленное оборудование и экспериментальную установку, но тут даже такого сравнения нет. В общем, хочется подробностей.

Потому что можно конечно, купить готовое изделие и «не парится» (имею в виду камеру для «выращивания»), но гораздо круче разобраться самим в теории процесса. Пользы от этого гораздо больше, чем от простого копирования имеющейся технологии, пусть даже и с некоторыми улучшениями — странно, если бы их не было, прогресс всетаки на месте не стоит.

Ну и если уж делать акцент на «впервые в мире», то можно было бы добавить сравнение с существующими процессами/изготовителями — в чём они уступают, ограничения существующих технологий (почему не смогут сделать такое же изделие с теми же параметрами) и т. д. Тут правда есть один момент — как мне кажется, не совсем корректно сравнивать рабочее промышленное оборудование и экспериментальную установку, но тут даже такого сравнения нет. В общем, хочется подробностей.

+11

НЛО прилетело и опубликовало эту надпись здесь

Спасибо большое. Я выше уже написал, подумаем, может и попробуем сделать статью не столько о конкретных достижениях, сколько про наши наработки в области аддитивных технологий. Просто университет сейчас очень серьезно это направление развивает, и там есть о чем поговорить.

0

НЛО прилетело и опубликовало эту надпись здесь

Может и технология хорошая и принтер хорош и результат хороший. Но в рамках того количества двигателей которое у нас производится совершенно скорее всего не выгодно. Внедрение технологии будет достаточно дорогое. И скорее всего в кб скажут, что технология слишком сложная и проще на коленке детальку спроектировать с худшими характеристиками. Еще интересно было бы увидеть насколько ухудшились механические свойства. Я думаю масса то снижена за счет оптимизации конструкции, а сам материал имеет более низкие механические характеристики. И такую же по массе деталь можно изготовить стандартными техпроцессами или я ошибаюсь?

0

НЛО прилетело и опубликовало эту надпись здесь

при этом механические свойства выращенного материала не уступают изделиям металлопроката. Звучит расплывчато....)

+1

Внедрение технологии в данном случае — одно на целый ряд деталей. Тем более что именно при опытном производстве и малых объемах эта технология супер выгодна — для массового производства дешевле вложиться в линии, которые будут лить/штамповать/сваривать на автоматах.

0

Вот как раз при небольших объемах такие технологии особенно выгодны. :)

0

а в чем выгода то? оптимизировать по массе ту же деталь, и выпускать ее по старым технологиям. Стоит у тебя токарь и фрезеровщик, получают по 30к. Станки уже есть, делают они не только 1 деталь. А тут принтер купи, специалиста оплати и он еще 1 деталь в год делать будет. В чем выгода то? Это если с 0 производство сферическое в вакууме открывать, то там выгодно будет.

+1

А ещё штамп сделай, пресс купи, сварку купи, найти сварщика (т.к скорее всего раньше из нескольких деталей делали), да ещё и брак появится при сварке.

С какого то момента да, старые технологии выгоднее, но не при малых партиях.

Только штамп может несколько миллионов стоить например.

С какого то момента да, старые технологии выгоднее, но не при малых партиях.

Только штамп может несколько миллионов стоить например.

0

Дак в том то и фикус что у старых технологий 0 вложения. Для пд-14 уже изготавливается данная деталь на старых технологиях уже имеющимися сотрудниками и ничего вкладывать не нужно. И делают там 3 двигателя в год. А тут новая технология которую внедрять надо и деньги тратить. При этом она не даст существенного конкурентного преимущества и как делалось 3 двигателя так и будет. Поэтому внедрение в старый техпроцесс новых технологий не выгодно на стадии производства для любых партий изделия. В этом есть смысл при разработке нового изделия. к примеру как написано пд-35. только смысла производить 2 убыточных двигателя нет.

0

Деталь может быть сборкой, состоять из нескольких частей, что повышает процент брака, особо если части свариваются/парится. Штампы и литиевая оснастка изнашивается и требует замены, что стоит денег. Ещё больше проблем при необходимости внесении изменений в документацию.

Тут же универсальная технология, сначала корпус, завтра та же установка лопатки делает, послезавтра форсунки.

Но в целом верно, заменять в лоб старую деталь новой, при том что старая уже в серии и имеет всю оснастка нерационально, а вот если параллельно упрощается конструкция/меняется число технологических операций — другое дело.

Тут же универсальная технология, сначала корпус, завтра та же установка лопатки делает, послезавтра форсунки.

Но в целом верно, заменять в лоб старую деталь новой, при том что старая уже в серии и имеет всю оснастка нерационально, а вот если параллельно упрощается конструкция/меняется число технологических операций — другое дело.

0

Почему не даёт то? Написано же

Получается уже не 3 двигателя в год, а гораздо больше можно делать, если и другие детали изготавливать тем же способом.

Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за 3 часа, в то время как при использовании традиционных технологий на изготовление уйдет около двух недель.

Получается уже не 3 двигателя в год, а гораздо больше можно делать, если и другие детали изготавливать тем же способом.

0

Ну, станки не могут делать детали абсолютно любой формы. Инструмент должен как-то подлезть к обрабатываемой поверхности. Например, невозможно выточить закрытую внутреннюю полость в монолитной детали.

0

В этом видео (по английски) популярно рассказано какие «ещё» операции (постобработки) приходится производить над аддитивной печатью металлом (а также о точности изготовления изделий) — из той части информации, что обычно стараются избегать на промо-презентациях:

youtu.be/nyYcomX7Lus

youtu.be/nyYcomX7Lus

+3

НЛО прилетело и опубликовало эту надпись здесь

Ых, тогда вот вопросы:

Какие и чьи электропривода были использованы в установке? (речь в первую очередь об инвертерах векторного/серво-управления и "верхних" контроллерах CNC-процесса).

Какие программные пакеты используются для моделирования?

А какие — для управления установкой?

Какие типы управления используются в установке (каскадное регулирование, управление с наблюдателями, количество осей свободы и т.п.)?

Чем и как производится охлаждение цели в технологическом процессе (точечное/по всему объёму/динамическое/константное и т.д.)?

Интересно ведь! :))))

+1

Зря старались, закроют вас как непригодных и ещ е20 прилагательных, кто же это в здравом уме будет терять кормушки на отливку, ковку, прокат и т.п. металлов, там такие деньжища завязаны, а ваша скорость и вес, да кому они нужны, ну может получите пару заказов от кого нибудь на детали для какой нибудь ангары, которые в итоге забракуют…

Во общем ждите смены тренда лет так через 200 )

Во общем ждите смены тренда лет так через 200 )

-1

Лазерное спекание это, а не выращивание — давно уже все спекают. А так заинтересовал заголовок, думал что новое чего придумано. Про впервые в мире… 2 метра… что то большие сомнения.

0

Ну с одной стороны да, лазерные принтеры тоже какой-то порошок «спекают».

Я не специалист, но наблюдая за успехами 3D печати, я обнаружил что это целый новый мир. И в зависимости от того что именно и как мы «спекаем» меняется очень многое. Кто-то цемент спекает и дома строит. Кто-то мясо печатает. В основном народ конечно разными пластикамипечатает спекает.

Насколько я понимаю печать металлами она конечно уже есть, но распространение пока очень узкое и специфичное. Поэтому мне кажется вполне возможным что спекание специальных (или даже уникальных) сплавов при помощи таких же уникальных лазеров, вполне может быть очень инновационным и «первым в мире».

И если у вас есть сомнения, попробуйте их как-то обосновать.

Я не специалист, но наблюдая за успехами 3D печати, я обнаружил что это целый новый мир. И в зависимости от того что именно и как мы «спекаем» меняется очень многое. Кто-то цемент спекает и дома строит. Кто-то мясо печатает. В основном народ конечно разными пластиками

Насколько я понимаю печать металлами она конечно уже есть, но распространение пока очень узкое и специфичное. Поэтому мне кажется вполне возможным что спекание специальных (или даже уникальных) сплавов при помощи таких же уникальных лазеров, вполне может быть очень инновационным и «первым в мире».

И если у вас есть сомнения, попробуйте их как-то обосновать.

0

чем данный способ лучше или хуже послойного спекания лазером из порошка?

0

Как решается вопрос снятия напряжений, вероятно отжиг в защитной атмосфере? Насколько деталь до ТО и после ТО меняет форму на таких размерах?

0

Зарегистрируйтесь на Хабре, чтобы оставить комментарий

Впервые в мире с помощью аддитивных технологий получен крупногабаритный узел авиационного двигателя