Автор: Антон Головко, специалист по машинному обучению «Инфосистемы Джет»

Человечество с переменным успехом занимается плавкой стали больше 3,5 тысяч лет. Казалось бы, зачем в металлургии вычислительные мощности и инфраструктура? Модели машинного обучения и искусственный интеллект лучше оставить торговым сетям и банкам для прогнозирования потребностей клиентов. А опытные сталевары всегда могли выплавить качественную сталь без ML. Зная, какую марку нужно получить на выходе, специалист самостоятельно определяет, какие добавки и в каком объеме необходимо использовать. И зачем тогда Machine Learning? Объясняем под катом.

При выплавке сталевару необходимо держать в голове множество параметров: температурный режим, химический состав исходных материалов, особенности продувки инертными газами и многое другое. Нужно учитывать специфические требования к разным маркам стали. Нельзя сбрасывать со счетов и обычный человеческий фактор. Сталевар должен работать быстро и эффективно, а за смену можно устать и начать делать ошибки.

Поручите работу машине

Как и во всяком ручном процессе, в выплавке стали есть место для оптимизации в плане принятия решений. Это позволяет экономить дорогие расходные материалы — добавки, которые нужны для попадания в требования к конкретной марке.

Сервис, который мы разработали, рассчитывает минимально необходимые пропорции добавок с учетом всех параметров, влияющих на процесс.

Процесс создания моделей машинного обучения включает в себя несколько этапов. Сначала собираются данные с реального производства: из АСУ ТП, с датчиков, из файловых хранилищ и других источников. Данные обрабатываются и подготавливаются. Дальше на основе подготовленных данных можно строить модели, которые базируются на физике самого процесса.

Физико-химические модели очень точны, но недостаточно устойчивы по отношению к входным данным. Этот недостаток можно компенсировать с помощью моделей машинного обучения. Они могут существовать независимо от физической модели, но в идеале она будет дополнять и корректировать работу модели реального процесса.

Обычно строятся несколько моделей, их может быть много, и выбирается лучшая. Вот эта оптимальная модель и встраивается в производство.

Давайте посмотрим, как это работает на живом металлургическом производстве, но сначала немного погрузимся в детали — физические и химические процессы.

Как выплавлялась сталь

На сталелитейных производствах выплавляют различные марки стали с разными составами. Например, сталь 15 и сталь 16К отличаются друг от друга по количеству марганца (Mn). Правда, это не единственное различие.

Разберем сам процесс выплавки на примере важных для этой статьи двух участков производства.

Первый участок — дуговая сталеплавильная печь (ДСП). В неё засыпается шихта, например, лом. При плавлении в печи получается не только нужный расплав, но и шлак, который в большинстве случаев представляет собой отходы.

Расплав сливается в специальный ковш (УПК, установка «печь-ковш»). В ковш может попасть часть шлака. Это важный момент, и его стоит запомнить.

Ковш перевозят на следующий участок производства. В процессе засыпают добавки, чтобы довести состав расплава до нужных показателей — C, Mn, Si и другие. После этого ковш накрывают крышкой и продолжают тонкую доводку, добавляя нужные материалы для точного попадания в требования к конкретной марке стали.

Какие задачи стоят тут перед сталеваром? Главное — обеспечить соответствие требованиям по химическому составу. Кроме того, плавку нужно выполнить за ограниченное время, и чем быстрее, тем лучше.

Эти два участка — только часть цепочки производства. До ДСП идет загрузка лома, после УПК происходит разлив стали. Всё это — огромный непрерывный процесс, и сверхнормативная задержка на одном участке неизбежно влияет на всю цепочку.

Чем быстрее идет плавка, чем быстрее состав доводится до нужных показателей, тем выше производительность передела.

Наконец, помимо скорости процесса, сталевару неплохо бы обеспечить экономию материалов.

Почему эти три задачи трудно выполнить и согласовать между собой? На принятие решения отводится минимум времени, а все требования к текущей марке стали нужно держать в голове. Некоторые элементы в процессе выплавки «выгорают», их пропорция уменьшается, за этим необходимо следить. Сами добавки могут по-разному «усваиваться» в зависимости от условий плавки. Также в УПК может попасть избыточный печной шлак при переливе из ДСП — я писал об этом выше. В итоге в расплаве может оказаться избыток тех или иных химических элементов.

Сталевар на производстве занимается прогнозированием содержания химических элементов в составе расплава, опираясь на огромное количество факторов, и на лету проводит расчеты, чтобы соблюсти ограничения и не выйти за границы требований.

Занимательная химия

Для простоты объяснений все приводимые далее примеры будут относиться к марганцу. Сама система работает и с другими элементами, рассчитывая необходимые количества и пропорции.

С марганцем легко иметь дело в плане прогнозирования. На участке УПК он практически не выгорает. Если не вносить добавки с марганцем, его содержание в расплаве не изменится. В теории он должен прирастать исключительно из марганецсодержащих добавок. Дальше мы будем рассматривать в качестве такого комплекса ферросиликомарганец FeSiMn, типичный раскислитель и легирующий элемент.

Прирост содержания марганца при добавлении FeSiMn можно представить вот такой формулой.

Прирост по марганцу пропорционален добавленному FeSiMn с некоторым коэффициентом. Остается лишь подобрать коэффициент, после чего можно прогнозировать прирост.

Эта формула — только аппроксимация реального явления, поэтому с размерностями тут всё непросто. Главное — сама идея.

Примерно таким же образом проводит оценку и сталевар. Опытные сталевары прекрасно представляют, чему равны вот такие коэффициенты для каждого типа добавок.

Формула показывает, что содержание марганца прирастает линейно. На деле же получается не совсем так.

Если мы наложим на график нашей формулы реальные данные прироста содержания марганца, то увидим несколько иную картину.

Посмотрим на синие точки. При одинаковом количестве добавляемого материала прирост может быть разным. Ошибка в некоторых случаях — более 0,1. Насколько это много? Для стали 15 марганец должен находиться в пределах 0,3. В таком случае 0,1 — существенное отклонение.

Чем это объясняется? Параметрами конкретной партии исходного материала, усвояемостью материала при разных условиях и неучтенным приростом из печного шлака.

А черные точки — это случаи, где материал не добавляли, но прирост был. В этих случаях сталевар видит, что в расплав при сливе попало много печного шлака, и логично ожидает, что марганец прирастет из шлака.

В итоге на смену простой формуле приходит более сложная, сразу с несколькими коэффициентами. Это для одного элемента, а на практике нужно также следить за Si, C, S, P, их соотношением и прочими факторами.

Наше решение берет на себя основную часть нагрузки, помогает спрогнозировать, каким будет состав стали в зависимости от принятых сталеваром решений. Решение дает рекомендации, сколько материалов необходимо добавить, высчитывает необходимый минимум, который позволяет попасть в требования и добиться экономии материалов.

Практическое моделирование

Можно сказать, что на верхнем уровне система состоит из двух частей — прогнозной и рекомендательной. Прогнозная система на основе данных плавки — химического состава, добавок, температуры — рассчитывает, каким будет прирост содержания элементов при текущих условиях. Рекомендательная система включает в себе прогнозную. На базе прогноза она подбирает такие добавки, которые позволят получить требуемый прирост элементов при минимальном расходе материалов.

Прогнозную модель можно создать разными способами. Разработать максимально простую, но понятную модель с относительно невысокой точностью прогнозов. Выбрать сложную модель, оперирующую большим количеством данных, но имеющую другие недостатки.

В этом проекте мы испробовали разные варианты:

простые и понятные модели;

сложные алгоритмы, хорошо зарекомендовавшие себя в других областях;

сложные физико-химические модели.

В итоге наиболее удачной оказалась модель, где совмещаются два подхода — простой и сложный. Но сначала разберем сами подходы.

Простая модель

Как уже упоминалось, прирост содержания марганца можно оценить по физической формуле. Получается простая, но достаточно эффективная модель, которая сразу же дает очень хороший результат для части плавок.

На оси x графика показан реальный прирост Mn, на оси y — спрогнозированный моделью. Идеальная модель прогнозирует результат один в один с фактическим приростом и дает график в виде прямой линии с углом наклона 45 градусов. Это черная пунктирная линия на изображении.

Синие точки показывают плавки с добавлением FeSiMn, и простая модель хорошо прогнозирует прирост. Проблему составляют черные точки — случаи, когда прирост произошел без добавления материалов, за счет шлака. Простая модель не описывает эти случаи.

Сложная модель

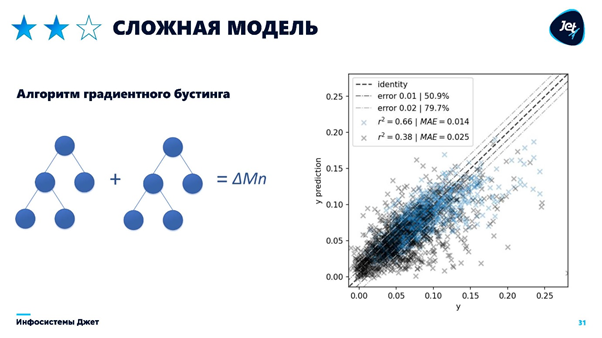

Другой вариант — взять побольше разных данных и признаков, а затем передать в мощный алгоритм машинного обучения, например, в градиентный бустинг. Это популярный алгоритм, который зарекомендовал себя как хороший инструмент моделирования сложных нелинейных процессов во многих областях.

На первый взгляд модель отлично подходит. Она справляется с «шлаковыми» плавками и оказывается немного более точной в простых случаях. Однако наш опыт показал, что сложная модель тоже не работает.

Если подавать в модель данные по добавке FeSiMn с разными значениями, прогноз будет меняться нелинейно, а местами — терять всякий смысл. Такую модель сложно интерпретировать, и она неудобна для рекомендаций.

Как сделать модель, которая будет лишена недостатков простого и сложного вариантов?

Гибридная модель — помощник сталевара

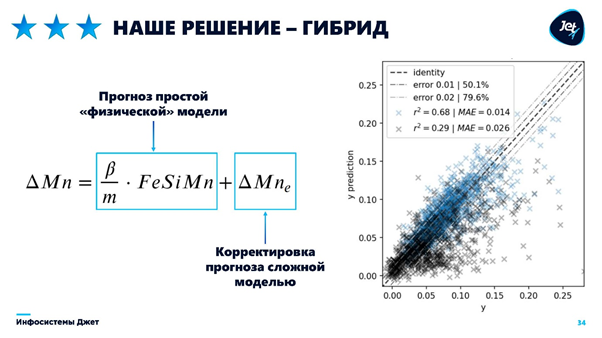

Итоговым решением стала гибридная модель из двух частей — простой и сложной. Сложная модель в рамках гибридной и модель, рассмотренная выше — не одно и то же. В текущий вариант передается меньше данных. Умышленно не передается информация по планируемым добавкам, поскольку модель должна прогнозировать прирост, не объясняемый самой добавкой. Сложная модель только сдвигает прогноз линейной, и на выходе на графике не возникают ступени, которые были в предыдущем примере.

Это оказалось самым эффективным решением для моделирования процесса выплавки стали. Решение легко интерпретируемо:

видно, что прирастет от добавки, а что — от шлака;

прогноз остается естественным и соответствует реальному процессу, большая добавка означает больший прирост.

Также гибридное решение позволяет легко получать рекомендации.

От прогнозов к рекомендациям

В модель поступают данные двух типов: стандартные данные по плавке и управляемые параметры, то есть данные по добавкам.

Манипулируя управляемыми параметрами, можно проверить, как будет меняться выход модели. Например, при увеличении добавки FeSiMn увеличивается прирост. Зная требования для конкретной марки стали, легко рассчитать, в какую область на графике необходимо попасть. Задача сводится к выбору добавок, которые сделают так, чтобы прогнозируемый прирост равнялся необходимому.

Для этого можно перебирать добавки или использовать алгоритмы оптимизации. Но чем хороша конечная модель, так это тем, что добавки можно подобрать аналитически в явном виде. Такое решение позволяет получать рекомендации практически мгновенно, без задержки. Это очень важно для непрерывного производства.

Как оценить модель

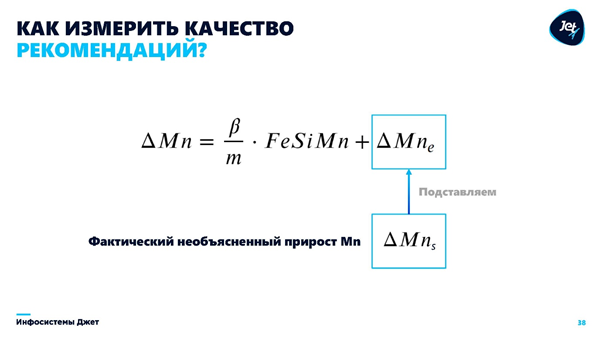

Когда есть прогнозная и рекомендательная модели, необходимо оценить их качество. Самый верный способ — провести реальные промышленные испытания, но это долго и затратно. Можно ли провести аналитическую оценку?

Да, с помощью исторических данных можно «подглядывать в будущее». Значит, реально создать модель, которая будет идеально прогнозировать прирост Mn от добавки. Такая модель не сможет работать в реальном процессе, поскольку не будет знать будущего. Но в случае с историческими данными это нетрудно. Вместо прогноза модели используются данные, каким на самом деле был прирост из шлака, и в итоге прогноз будет полностью совпадать с реальным приростом.

С помощью такой модели рассчитывается «идеальная добавка» для попадания в требования. Далее необходимо оценить, какой потенциальный эффект достижим с такой «идеальной моделью».

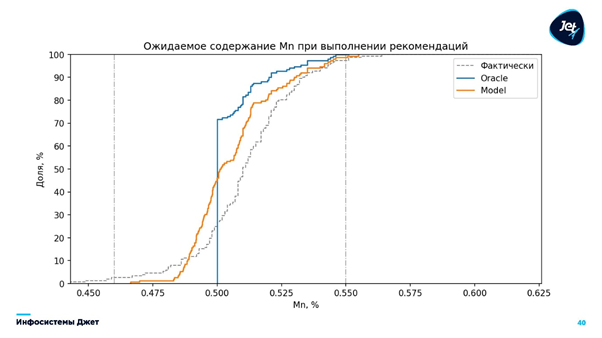

Ось x — это содержание Mn в составе стали. Ось y — процент случаев, когда значение на графике оказалось ниже указанного. Серой пунктирной линией показано, как сталевары попадают в нужные значения по Mn в реальном процессе. В 50% случаев для текущей марки стали они попадают примерно в 0,51 или ниже, а требуется попасть в диапазон от 0,46 до 0,55. Чем ближе к левой границе будет эта линия, тем оптимальнее расходуется материал.

Синей линией показан прогноз идеальной модели, которую мы назвали «Оракул». При помощи этой модели были рассчитаны идеальные рекомендации и получен прогноз. «Оракул» умеет заглядывать в будущее. В данном случае модель настроили таким образом, чтобы она попадала в 0,50, поэтому на графике получается вертикальный отрезок. Смещение вправо после вертикального отрезка показывает слишком большой прирост из шлака либо попадание в целевые значения без рекомендаций. Синяя линия визуализирует максимальный эффект, которого можно достичь с выбранной целью. Цель можно двигать и получать большую экономию.

Последний шаг — сравнение выбранной модели с практикой и с «Оракулом». Наша модель — это оранжевая линия на графике. Мы получали рекомендации от нашей модели и передавали их в «Оракул», чтобы рассчитать, какой прирост был бы на самом деле. Как видно, она близка к синей (идеальной) модели и дает отличный результат для заданной цели.

Заключение

Алгоритмы машинного обучения способны стать отличным подспорьем на металлургическом производстве. Подбор правильной модели позволяет облегчить управление производственными процессами, сократить расход дорогостоящих ферросодержащих материалов, сократить время выплавки, стабилизировать химический состав продукции и увеличить производительность передела. Снижение себестоимости расхода ферросплавов на плавку может достигать 3-5%, что в абсолютных цифрах составляет весьма солидную сумму.

Высокие технологии способны отлично решать задачи в тяжелой промышленности, главное — использовать их в подходящих областях, применять творческий подход и качественно оценивать итоговый результат.

Автор: Автор Антон Головко, специалист по машинному обучению «Инфосистемы Джет» .