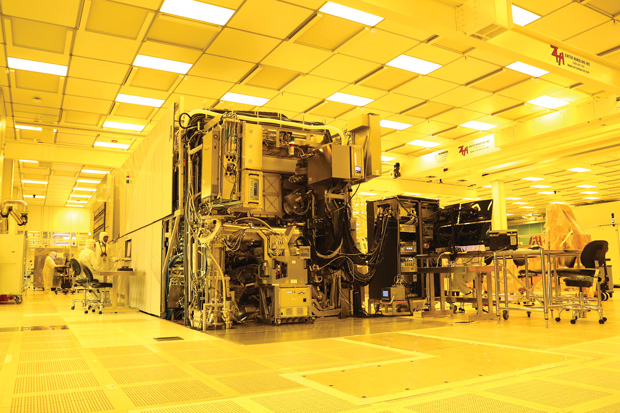

EUV-сканер ASML NXE:3300B распечатывает чипы в лаборатории политехнического института SUNY

Даже после того, как вы натянули защитный костюм и проникли в цех Fab 8, его масштаб сложно оценить. Многие ряды высоких машин-«инструментов», занимают большую часть места на фабрике GlobalFoundries стоимостью $12 млрд, построенной в лесу г. Олбани штата Нью-Йорк. Тележки с кремниевыми подложками снуют под потолком по рельсам, проложенным наверху, будто небольшие тележки на американских горках. Если повезёт, то в то время, как вы стоите рядом с инструментом, одна из этих тележек опустится к нему и продвинет подложку к следующему шагу в технологическом процессе, занимающем три месяца. За это время кремниевый диск размером с тарелку превращается в чипы, пригодные для использования в смартфонах, ПК и серверах. Именно так: если вы начнёте делать микропроцессор в первый день нового года, готов он будет к началу весны.

В процессе изготовления подложка более 60 раз покрывается чувствительным к свету веществом и вползает в изолированную от света коробку под названием «сканер». Внутри, в процессе фотолитографии, свет лазера проходит через поверхность с шаблоном и проецирует его уменьшенную версию на подложку, создавая миниатюрные черты, требуемые для создания миниатюрных транзисторов и контуров внутри современных процессоров.

Мало что выделяет эти литографические машины среди множества других инструментов в этом океане автоматизации. Там нет больших знаков с мигающей надписью «здесь проходит критически важный шаг!» Но литография, по словам главного управляющего Fab 8, Тома Кофилда [Tom Caulfield], «это пульс всей фабрики».

Эти сканеры стоят на передней линии закона Мура, периодического удвоения плотности транзисторов, определившего уже более 45 лет удивительного технологического прогресса. Десятилетиями постоянные прорывы, многие из которых относились и к фотолитографии, позволяли изготовителям чипов постоянно уменьшать чипы, усмирять количество циклов исследований и разработки, и экономно упаковывать всё больше транзисторов в чип. Эти разработки провели нас от чипов с тысячами транзисторов в 1970-х до сегодняшних миллиардов.

Но в погоне за прогрессом компания GlobalFoundries и другие производители не смогут полагаться на прошлые прорывы в литографии. Они готовят новый прорыв, который может оказаться одним из самых сложных.

Всё время своего существования полупроводниковая литография осуществлялась при помощи электромагнитного излучения, более или менее напоминавшего свет. Но в новой технологии излучение совсем другое. Оно зовётся экстремальным ультрафиолетовым излучением (EUV) – но, тем не менее, в отличие от используемого в современных сканерах ультрафиолета, EUV не может путешествовать по воздуху, и его нельзя сфокусировать линзами или обычными зеркалами.

А ещё его тяжело получить: сначала лазерный свет попадает на быстрый поток крохотных капель олова. Сканеры используют свет с длиной волны 13,5 нм, что более чем в 10 раз меньше, чем у привычных технологий сегодняшнего дня, в надежде, что в конечном итоге можно будет сэкономить, печатая за один проход то, что сейчас требует нескольких.

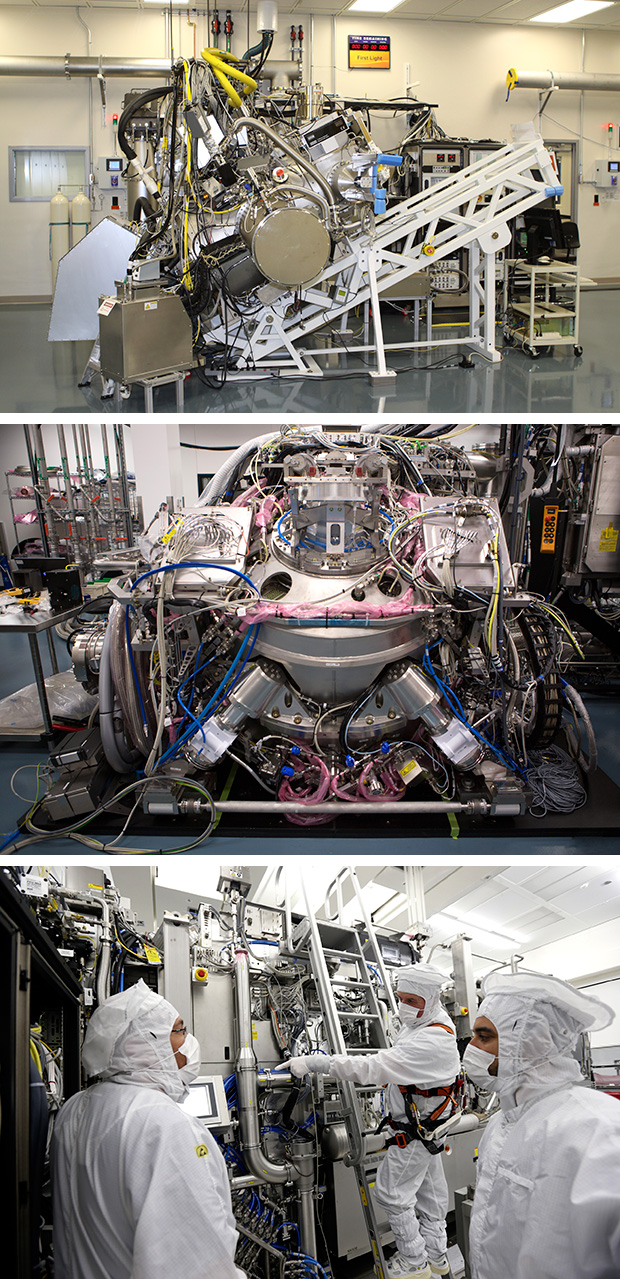

EUVL-сканер. Вместо линз используется набор зеркал.

Но создание EUV-систем, достаточно ярких и надёжных, работающих на фабрике почти 24 часа в день, 365 дней в году, оказалось невероятно сложным с инженерной точки зрения. Многие годы к EUV относились со скептицизмом, и она много раз не оправдывала ожиданий.

Но сейчас она на самом деле преобразовывает индустрию. Яркость источника, изготовленного нидерландской компанией ASML Holding, приближается к достаточной для коммерческого применения. ASML поставляет EUV-сканеры, которые будут готовы к массовому производству сверхсовременных микропроцессоров и памяти уже в 2018 году. Передовые производители чипов упорно работают над интеграцией этих машин в свои производственные линии.

Ставки высоки. Закон Мура сталкивается с серьёзными трудностями, и никто не знает, как полупроводниковая индустрия, заработавшая в прошлом году $330 млрд., поведёт себя в ближайшие 5-10 лет, или как она будет выглядеть, когда действие закона Мура закончится. Уменьшение доходов может оказаться неизбежным. Но если погоня за законом позволяет, допустим, избежать 15% падения прибыли, это будет означать, что индустрия сохранила прибыль, в два раза превышающую доходы всей игровой индустрии США.

Детализация технологии зависит от нескольких факторов. Один из главных способов достичь улучшений – укоротить длину волн используемого света. Десятилетиями литографы этим и занимались, сдвигая свои машины из голубой части видимого спектра вниз, к более коротким волнам ультрафиолета.

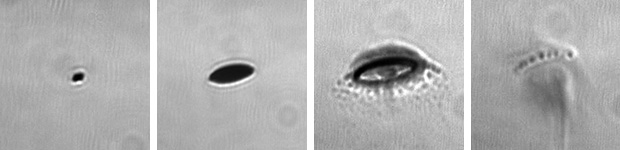

Слева – современная технология на 193 нм при использовании мультипаттернинга, справа – обещания EUV-технологии. Линии на микрофотографии имеют минимальную ширину 24 нм.

В конце 1980-х индустрия полупроводников начала переходить от ртутных ламп к лазерам, уменьшая длину волн с 365 нм до 248 нм. Некоторые исследователи уже тогда планировали больший скачок, в рентгеновскую область. Хиро Киношита [Hiroo Kinoshita], работавший в 1986 году в японской телекоммуникационной компании NTT, сообщил о результатах работы над своей идеей с использованием 11 нм излучения. Другие, в лабораториях AT&T Bell Laboratories и Государственной лаборатории Лоуренса Ливермора также независимо работали над технологией. В 1989 году некоторые исследователи встретились и обменялись полученными знаниями на конференции. В последующие годы в исследование вкладывались игроки индустрии и правительство.

ASML с несколькими партнёрами начали работу над EUVL в конце 1990-х. Тогда Антон ван Дийсселдонк [Anton van Dijsseldonk], выросший в нидерландском городе Велдховене, где расположена штаб-квартира ASML, стал первым сотрудником компании, работающим над проектом. «Предсказывали конец действия закона Мура»,- вспоминает он, и полупроводниковая индустрия искала способы не останавливать увеличение рабочего разрешения на производстве. Изготовители чипов пытались улучшать ещё и наслоения – возможность многократно размещать подложку в сканере и печатать новый набор масок точно на нужном месте. «Люди в то время искали альтернативы,- говорит ван Дийсселдонк,- и EUV была экзотичной [технологией]».

Но с самого начала исследователи из ASML были убеждены, что смогут заставить технологию работать – и что она станет самым выгодным для изготовителей методом. Не прошло и 10 лет, а компания уже решила строить демонстрационные сканеры, которые другие исследователи могли бы использовать для проверки технологии.

Но на пути инженеров, пытающихся просвечивать маски при помощи рентгеновского излучения, встаёт физика. На 13,5 нм свет поглощается множеством материалов. Даже воздух «абсолютно чёрный», и поглощает всё излучение, как говорит ван Дийсселдонк. Так что они с коллегами почти сразу поняли, что сканер сможет работать только в вакууме, и каждая подложка должна заходить и выходить из него через воздушный шлюз.

Существует и проблема отклонения излучения. EUV поглощается и стеклом, поэтому необходимо было отказаться от линз в пользу зеркал. И не простых – первая попавшаяся полированная поверхность не обладала бы нужной отражательной способностью. Им пришлось использовать брэгговские отражатели — многослойные зеркала, собирающие несколько отражений в одно достаточно сильное.

Сканер готовят к отправке заказчику. Машина разобрана на девять частей.

Сегодня зеркала в EUV-машинах состоят из 40 пар перемежающихся кремния и молибдена, и каждый из слоёв имеет в толщину всего несколько нанометров. Разработавшая зеркала компания Zeiss изготавливает их с высокой точностью. Но в итоге, как говорит ван Дийсселдонк, «если вы справитесь с этой задачей нереально хорошо, вы получите зеркало с 70% отражаемостью». А значит, что каждая пара зеркал системы вдвое ослабляет излучение. Сканеру же может понадобиться и десяток зеркал для перенаправления света от источника до маски, которая сама тоже является зеркалом, и потом на подложку. После прохождения пути от начального света может остаться всего 2%.

Чем меньше света доходит, тем дольше подложке нужно оставаться в сканере. На на фабрике время = деньги. Для коммерческого использования технология должна конкурировать по стоимости с существующими методами литографии. Потери на отражения должны быть скомпенсированы большой яркостью источника света. И это оказалось очень трудно сделать.

Раньше исследователи уже придумали всё, что может испускать рентгеновские лучи, включая лазеры и ускорители частиц. Но выбранный в итоге метод, позволявший самым экономным образом достичь достаточной яркости, включает использование плазмы. Если подвергнуть нужный материал воздействию достаточно мощного лазера или электрического тока, можно отделить электроны от атомов. Результирующая плазма будет излучать EUV, а разогретая материя – охлаждаться.

При использовании плазмы, там, где свет от источника входит в сканер, его мощность составляет 250 Вт. Такое количество света позволит машине обрабатывать порядка 125 подложек в час. Это число находится на уровне желаемого количества для массового производства, и меньше в два раза по сравнению с современными машинами, работающими с 193 нм.

Но много лет до этого прогресс шёл медленно, и увеличение яркости света не дотягивало до предсказанных. К 2011 году, спустя пять лет после появления первых пробных сканеров от ASML, один из ведущих разработчиков источников света, компания Cymer, смогла создать источник, выдающий 11 Вт на постоянной основе. «Мы недооценили сложности, связанные с этой задачей»,- говорит Ханс Мейлинг [Hans Meiling], отвечающий в ASML за маркетинг. В итоге ASML купила Cymer за €3,1 млрд. в 2013 году.

Для создания источника EUV Cymer используют плазму, получаемую при помощи лазера. 50 000 микроскопических капель ультрачистого олова в секунду устремляется через вакуумную камеру, и каждая из них освещается светом углекислотного лазера, прошедшего через несколько усилителей, изначально разработанных для резки металла. Когда импульс лазера встречается с каплей, она разогревается до состояния плазмы и излучает EUV. Собирающее зеркало отражает свет и отправляет его в сканнер. Чтобы на зеркале не скапливались остатки олова, его постоянно продувают водородом.

«Когда я впервые услышал об этом, я решил, что это какое-то безумие»,- признаётся Альберто Пирати [Alberto Pirati], присоединившийся к разработке источника EUV в 2013 году. Но понемногу команда достигла почти невозможного. Один из прорывов случился благодаря технологии, изучавшейся в Cymer ещё до приобретения. Они обнаружили, что если давать предварительный импульс перед основным лазером, каждая капля олова расплющивалась в диск, и тем самым увеличивалась площадь поверхности для взаимодействия с импульсом основного лазера. Эта технология увеличила выход преобразования из плазмы в EUV с 1% до 5%. Благодаря ей и другим оптимизациям компания в начале года сообщила о достижении мощности в 200 Вт. Ещё один разработчик источников света, Gigaphoton, тоже сообщил о большом прогрессе. Давно ожидаемый источник мощностью в 250 Вт уже не за горами. На настоящие тесты технологии на её готовность к массовому производству произойдут в лабораториях клиентов ASML.

Никто не сомневается, что EUV-машины способны на большую детализацию. На конференции по полупроводникам вы наверняка встретите презентацию с микрофотографиями сделанных на EUV масок и сравнение их с размытыми масками, полученными существующими методами.

Вопрос в том, какую роль EUV сыграет в массовом производстве – и когда. Стоимость перехода на неё удручает. Цена на новый агрегат от ASML превышает €100 млн., это вдвое дороже сканера на 193 нм. Размером она соперничает с автобусом, и для доставки требует нескольких рейсов 747-го. Она может потреблять около 1,5 МВт, что гораздо больше, чем машина на 193 нм.

Эволюция капли олова. Первый импульс расплющивает, второй превращает в плазму.

Но простое сравнение спецификаций не отражает всю стоимость производства. Сегодняшние литографические системы на 193 нм могут производить чипы с размерностями в несколько долей от этой длины волны. Это стало возможным благодаря двум прорывам. Первый — иммерсионная литография, помещающая воду между кремниевой подложкой и проецирующей оптикой. Второй — мультипаттернинг, разбивающий процесс создания слоя на несколько шагов. К примеру, для создания нескольких близко расположенных отверстий подложку можно сначала прогнать через сканер, создающий половину отверстий, а затем второй раз – для создания второй половины с небольшим сдвигом. Поскольку расположение подложки определяется с высокой точностью, инженеры могут создавать свойства, невозможные при одном проходе. И чем больше используется шагов, тем мельче могут быть детали. Но каждый шаг усложняет и удорожает процесс производства.

Сейчас GlobalFoundries использует тройной паттеринг для изготовления чипов стандарта 14 нм, и самые продвинутые из них создаются в Fab 8. Это значит, что для особо важных слоёв чипу приходится делать два дополнительных прохода через сканнер, и все остальные инструменты, создающие слои. Компания предполагает перейти на четырёхкратный паттеринг с деталями в 7 нм – так говорит Джордж Гомба [George Gomba], руководитель проекта по оценке технологии.

Пока что GlobalFoundries рассчитывает выкатить технологию в 7 нм к 2018 году без использования EUV, но когда последняя дойдёт до готовности, не откажется и от неё. Ключевой вопрос – когда стоимость EUV сравняется хотя бы с мультипаттернингом. Ответить на него сложно, поскольку ответ зависит от нескольких неизвестных факторов, включая яркость EUV-источников и возможности непрерывной работы всей технологии, основанной на EUV.

Принципиальная схема источника света

Но не только GlobalFoundries и IBM вкладываются в EUV. В 2012 году Intel, Samsung и тайваньский производитель Taiwan Semiconductor Manufacturing Co. (TSMC) в сумме инвестировали €1,38 млрд. в исследования литографии нового поколения, проведённые в ASML (одновременно компания собрала €3,85 через акции). Мейлинг говорит, что в компании работает около 4000 человек, не считая исследователей, работающих у крупнейших производителей чипов и в исследовательских институтах, самостоятельно работающих над технологией.

Все эти вложения происходят не только потому, что технология EUV сложна, но и потому, что производители понимают, что вскоре без неё они не смогут двигаться дальше. Энтони Йен [Anthony Yen], ведущий разработку EUV-литографии в TSMC, напрямую говорит о критичности EUV для выполнения закона Мура: «Критична на 100%. Очень, очень критична». Эксперты TSMC собираются начать использовать EUV в 2020 году, когда компания начнёт производство чипов по технологии 5 нм.

Пока ещё существуют технологические трудности. В первых рядах – защита маски, поверхности трафарета, который будет отпечатан на подложке. Тут опять возникает вопрос отражающей способности.

В машине, работающей по технологии 193 нм, маска защищена плёнкой под названием пелликула [pelicula (исп.) — плёнка], которая натянута на небольшом расстоянии от неё на манер упаковки. При нынешних технологиях пылинка, невидимая глазу, упав на трафарет, может загубить сотни транзисторов. Но если она упадёт на пелликулу, то будет не в фокусе и не помешает созданию рисунка на подложке.

Но эти пелликулы не прозрачны для света в 13,5 нм. ASML хотела строить сканеры без плёнок, но изготовителей останавливают минусы такого подхода. «Если на маску попадёт одна частица,- говорит Йен,- то все подложки окажутся повреждёнными. Вообще можно остаться с нулевым выходом». Месяцы работу, и десятки и сотни тысяч долларов потрачены впустую.

Поэтому в ASML исследуют вопрос изготовления пелликулы, способной противостоять EUV-излучению. И она должна быть прозрачной, что ещё труднее. Поскольку маски EUV не прозрачные, а отражающие, свет должен пройти через пелликулу два раза – внутрь и наружу.

Есть и другие трудности, преодоления которых ожидают потенциальные клиенты. Например, необходимо найти возможность изготавливать маски без дефектов, а также возможность проверять отсутствие дефектов масок. Или фоторезист – светочувствительный слой, покрывающий подложку, копирующий рисунок с трафарета.

Современные химически усиливаемые резисты изготавливаются из полимерных цепочек молекул, умножающих эффект приходящих фотонов. Но эти материалы плоховато поглощают EUV, как поясняет Эндрю Гренвиль [Andrew Grenville], генеральный директор стартапа по EUV-резистам, Inpria. Более того, зафиксированное изображение немного расплывается, поскольку реакция усиления света проникает в материал. Для изготовления чётких контуров «необходимы более мелкие и устойчивые компоненты», говорит Гренвиль. Inpria работает над резистом из небольших компонентов оксида олова, поглощающих EUV в пять раз лучше и создающих шаблоны без усиления.

Успеют ли инженеры поддержать закон Мура, на время или навсегда? Эксперт по литографии Крис Мэк [Chris Mack] сомневается, что все кусочки головоломки можно будет собрать к 2018 году. Планирование производства чипов нового поколения требует нескольких лет. Давать зарок на использование технологии EUV в ближайшие несколько лет, по его словам, очень рискованно.

Мэк, известный скептик EUV, однажды поставивший на неудачу технологии свой спортивный автомобиль Lotus Elise, признаёт, что некий луч надежды существует. Производители пытаются удержать контроль над миниатюризацией и стоимостью производства. Промежутки между успешными поколениями чипов удлинняются, и размеры чипов уменьшаются не так агрессивно, как раньше. Эти проблемы могут открыть дорогу технологии EUV, говорит он: «Есть реальная возможность, что это замедление в законе Мура может дать EUV достаточно времени».

Достаточно времени до того, как возрастание стоимости затормозит закон Мура. EUV могут достичь состояния, в котором их можно будет использовать в производстве, уменьшая его стоимость, говорит Мэк. Но к тому времени, по его словам, общая стоимость следующего поколения чипов может оказаться чрезмерной, а увеличение скорости вычислений – недостаточным для того, чтобы заинтересовать производителей. Мэк говорит, что производство старых чипов задерживается на всё более длительные периоды: «Думаю, что рынок разделится на множество компаний, занимающихся очень разными направлениями».

Как уже бывало в прошлом, судьба закона Мура будет зависеть не только от возможностей печати на мелких масштабах, но и от того, насколько сильно физики и инженеры будут улучшать получающиеся транзисторы и схемы. Даже последовательность большого количества вспышек плазмы на основе капель олова не прольёт свет на то, когда закончится величайший технологический чемпионский забег человечества. Но она же может и осветить нам дальнейший путь.