Comments 42

Спасибо за статью, но это очевидно что Китай будет выигрывать. 500 шт проще и дешевле распечатать на 3d принтере, например фотополимерном, или обычном проф. а потом покрыть эпоксидной краской в покрасочной камере для гладкой поверхности. В РФ можно делать только плоские гнутые корпуса, как в СССР)

Китайцы не сказать что бы соблюдают сроки

Мой опыт в этом плане положительный пока, т.е. я бы не стал так категорично :)

Так что на партии, скажем 5000+ штук будет вполне себе конкурентная цена.

То же бы не стал вводить такую планку — надо смотреть на изделие. Ну нету там четкого разделения на черное и белое (россия vs китай)

500 шт проще и дешевле распечатать на 3d принтере, например фотополимерном

Ммм, про печать на принтере это прям такое себе — вот ровно про это тут разговариваю ртом youtu.be/4WqFUJaihDk. Я бы все таки посоветовал посмотреть в сторону литья из полиуретана. Примеры цен тут habr.com/ru/post/438832 и тут habr.com/ru/post/437950

500 шт проще и дешевле распечатать на 3d принтере, например фотополимерном, или обычном проф.

А вы печатали? Умиляют меня апологеты печати. Фотополимерный — дорогущая смола, маленькая область печати. FDM бытовые — качество как говно. FDM промышленные — дорого. И то, и другое долго. Даже если взять 5 часов на половинку — 10 часов на изделие. 10*500=50000 часов работы, по 10 часов в день (учитывая брак) — это 500 принтеро-дней. Либо 60 дней с 8 принтерами.

Плюс, покрытие краской это адский геморрой с контролем качества по сравнению с литьем.

А еще в картинке нет размеров, но мне кажется, что это что-то типо обогревателя, и если ручки сделаны под пальцы, то эта фигня не поместится в область печати эдак 80% принтеров.

99% отзывов что встречаю о производстве в России негатив

Когда это поменяется?

Когда это поменяется?

Сравнение хромает. Начиная с того, что изготовление п/п в разы проще и дешевле изготовления корпусов.

Или речь о прототипах, за которые и «в чёрненькую» сойдёт?

Насчёт прототипов, КМК, резонит вне конкуренции.

2) платы по 130$ каждая — это не очень простые платы. Согласование BOM может занять какое-то время. Какие-то чипы могут быть со сроком поставки, всё же в Шенчжене не всё продаётся в соседнем магазине, в результате срок поставки выйдет 2-3 недели. Мы как-то пытались заказать сборку (у PCBWAY), в итоге так и не договорились, хотя проект был простой. Хотя это было давно (в 2017).

Ну и утечка информации, конечно. Тайваньцы вон уже локти кусают наверное…

3) То, что в Китае будет низкая сумма инвойса, никто не оспаривает. Что экспресс-почта быстро привезёт, тоже понятно.

Но как это проводить по бухгалтерии?

Выводы из картинки — из Китая прессформу дольше везут до Питера, чем до Екб.

У них всех по 1 станку на завод и очередь в месяца…

в чем я не прав? по картинке кажется что мы живем в 15 веке где из камня вырубают эти формы так еще и камень надо в секретной пещере из руды выбить)

Резюмируя предыдущих ораторов — 85..95 % времени занимает правильная постановка задачи ЧПУ фрезеру.

Вот только сегодня на монтаже плат получил заявление — либо вы до завтрашнего утра отвечаете на наши вопросы по заказу (спец в отпуске до понедельника), либо следующее окно на оборудовании появится не раньше чем через неделю. А речь идет про монтаж серверной материнки, не так просто обидеться и уйти к другим.

Если есть документация (чертеж \ 3д модель и тд — а в статье я так понял как раз таки и имеется ввиду что вся документация готова уже и не надо там рисовать модели и чертежи ) — сделать задачу для ЧПУ и все… дальше он сам все пилит\режет просто подсовывая заготовки нужных параметров.

В чем такая проблема что почти полгода надо делать?

Потому-что модель корпуса и моделИ деиталЕЙ оснастки для литья — это очень сильно разные вещи. Оснастку именно что проектируют.

сделать задачу для ЧПУ и все… дальше он сам все пилит\режет просто подсовывая заготовки нужных параметров

К сожалению, нет. Как минимум надо своевременно менять инструмент, вносить коррекции на износ инструмента, дорабатывать траектории по результату если что-то пошло не так… Впрочем, даже «подсунуть заготовку нужных параметров» в случае инструментального производства может занимать несколько часов: точность выставления сильно роляет на трудоемкость.

По сути в зависимости от размера на ЧПУ фрезере делать такие формы несколько часов 1шт

Эммм… ЧПУ-рубанок что ли? Или из пенопласта форму под ТПА собрались делать? По опыту, деталь с похожими линейными размерами делается на фрезере примерно 2-5 дней (не смен, суток). При этом уходит инструмента на 30-40 тысяч. Как вариант — графит + эрозия, тогда на такой объем пяток электродов по 5-10 часов каждый + несколько суток прожига.

1. Кто будет делать отливки и владеть формой

2. Ресурс формы. В информации есть материалы, но для ресурса это далеко не все

3. Конструкция формы (холодный, горячий канал)

Все это сильно влияет на стоимость. Могу предположить, что mr Mould рассчитывает вам дальше лить отливки и на этом зарабатывать. Потому форма и отливка дешевые. Но как только вы попробуете перенести литье на другое предприятие… Короче, ничего не получится. Или форма уедет испорченной.

Понятно, что 5000 сварочных аппаратов ещё не так-то просто продать.

Но. Даже если стоимость двух пластиковых деталей корпуса будет 50 долл в тираже 500шт

(а это ещё не весь корпус), то во сколько же выйдет весь инвертор?

К тому же я бы гнусно предположил, что этот же самый комплект пресс-форм китаец собирается использовать в будущем для штамповки [поддельных] корпусов для другого заказчика, как они регулярно делают в сфере электроники.

Собирал 2 раза в pcbway. Один раз все ок, во второй раз сомнения вызывала каждая вторая пайка (элемнты 0402 и QFN64). Работю с Литовской компанией уже лет 8. Чуть дороже, зато можно указать магазин компонентов и т.д. И по русски они говорят...

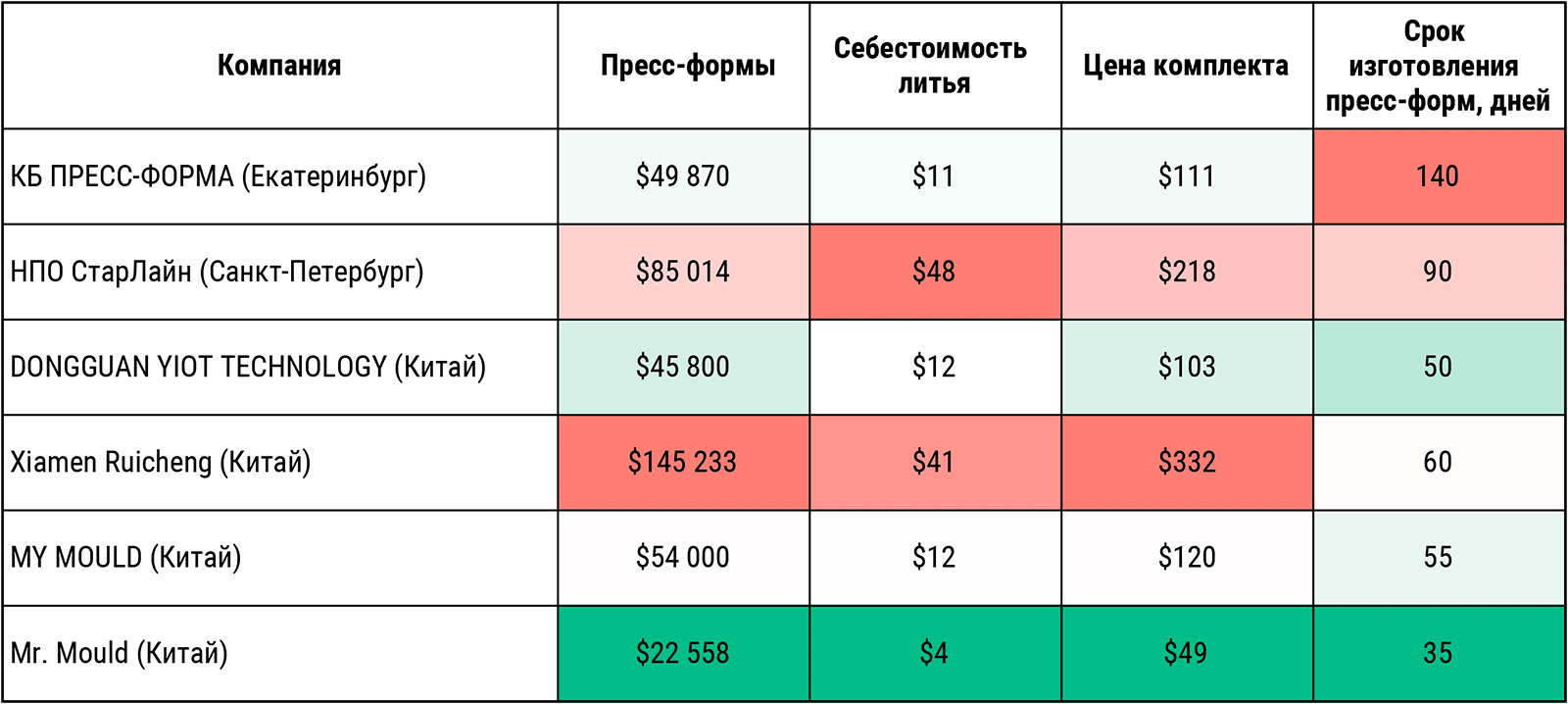

Хочешь дешевле — Китай.Смотрим таблицу и видим, что самое дорогое производство — это как раз Китай.

А вообще, хотелось бы не «бумажных» данных, сообщённых заводами — а настоящих данных после производства.

Например, вот описание процесса производства в Пресс-Форме:

Предварительные 3D модели, полученные от заказчика, были доработаны на технологичность. В первоначальной конструкции нижней части корпуса, защелки, для крепления двух половин корпуса, имели геометрию, которые с высокой вероятностью могла вызвать утяжку при литье с лицевой части детали. Конструктором ООО КБ Пресс-форма были рекомендованы измененные защелки для устранения возможных литьевых дефектов. После проработки деталей был выпущен новый чертеж и согласован с заказчиком.как видно, то, что первоначально отправил заказчик и то, что изготовили в конце — две совершенно разные вещи.

Изготовлена пресс-форма, для детали из прозрачного тонированного АБС-пластика (MABS). Защелки выполнены наклонными толкателями. В деталях литник подведен с внутренней стороны, таким образом, чтобы он не портил внешний вид лицевых поверхностей. Детали корпуса имеют мелкую фактуру шагрени на внешних поверхностях для уменьшения вероятности появления царапин в процессе эксплуатации готового продукта. Фирменный знак заказчика выполнен без нанесения шагрени, наоборот, отполирован чтобы выделить его на общем виде изделия.

Где выгоднее производить корпуса — в Китае или России? Мы сравнили, пользуйтесь