Comments 54

Красота, у нас примерно похожий подход, правда не для печатных плат, а для тестирования встроенного ПО.

Вопрос, какой облачный сервис используете? И какое средство для отчётов, отображения результатов и графиков используете?

Получить отчёт, например, во всем успешным тестам можно SQL запросом. Удобно использовать ПО с графическим интерфейсом, например, HeidiSQL.

Наиболее часто используемую выборку из базы по количеству проваленных и успешных тестов вынесли в приложение на Flask, чтобы интересующиеся результатами своих трудов коллеги могли наблюдать процесс тоже.

Впоследствии на сырой вывод таблицы навесили интерфейс ArchitectUI, чтобы было не только функционально полезно, но и красиво.

- При выборе решений на этапе разработки изделия мы в первую очередь ориентируемся на цели клиента, заказавшего разработку. Учитывая массовый выпуск в данном проекте мы бы не стали рекомендовать усложнение (а как следствие и увеличение стоимости) изделия ради упрощения производственного оборудования.

- Ноутбук служит не только для связи и запуска тестов, но и как панель оператора. Может быть, ему хватило бы и более простого экрана и пары кнопок на корпусе. Нам показалось. что с ноутбуком будет быстрее и универсальнее. Как я упомянул в тексте, сейчас мы пересматриваем подход.

Как вы собираетесь это реализовать без тестирования изнутри

Что это значит?

Мы это уже реализовали, это статья про опыт, а не про планы.

>без тестирования изнутри

С тестированием «изнутри». На DUT заливается тестовая прошивка, которая выполняет команды станции, это есть в статье.

Из статьи не совсем понятно — на этапе разработки тестируемого устройства вы закладывали в топологию тестпады или у вас подпружиненные контакты упираются прямо в пайку?

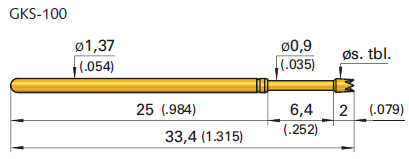

Производитель оснастки, который используется на производстве автора — Ingun — один из самых известных на этом поприще, с соответствующими качеством, но и ценами. И его уже давно активно подделывают в поднебесной.

ICT такого вида должны быть у производства, и в любом случае оснастка уникальна для продукта. В России я такого пока не видел. Отдельно стоящие летающие щупы — видел, но говорят, что там получается высокая стоимость теста.

А что делаете с устройствами, не прошедшими тестирование? Ремонт или в мусор? Если я правильно понимаю, такое тестирование показывает неисправность, но не показывает причину. Т.е. в каждом случае нужно разбираться вручную с помощью квалифицированного человека, что требует немалых затрат.

Затем доля неисправных плат резко падает, и они просто складируются. Стенд выдаёт наклейку с номером проваленного теста, так что платы легко отсортировать по виду брака. Накопленный объём передаётся инженеру на анализ.

Даже порядок включения устройств в хаб влияет на стабильность

Не могли бы вы подробней описать что скрывается под этой фразой?

Платы у вас многослойные, скорее всего? Сами делаете или заказываете? Много ли встречается отказа по причине брака плат (расслоения, плохая металлизация переходов и т. п.)?

У нас на заказных многослойных пару раз было, так это одна из самых больших неприятностей, трудно локализовать и трудно устранить. Ещё очень неприятные вещи — КЗ по цепям питания при монтаже, их устранить легко, но найти очень трудно. Интересно, как кто с подобным справляется. Но я так понял, что описываемая установка больше для обнаружения самого факта неисправности, а не для локализации?

Ну а вообще большинство косяков с качеством платы должны отсекаться не на функциональном тесте, а ещё до монтажа.

Целесообразность такого тестирования нужно рассчитывать.

Как уже было замечено, если поставщик ПП «косячит», то его нужно или менять, или осуществлять входной контроль.

КЗ при пайке, в зависимости от типа микросхемы, можно локализовать на линии при помощи оптического контроля.

Это очень дорого, включая подготовку установки для конкретной платы. А что касается оптического контроля для поиска КЗ, так есть такие не единичные случаи, как замыкания под фильтрующим конденсаторами, которых у каждой микросхемы минимум по два. Тут только рентген поможет, но даже в этом случае надо хоть примерно знать, куда смотреть. Иногда работает только интуиция через торсионные поля и астрал. Вот и читаю записи коллег, вдруг кто-то придумал что-то получше, но недорого :-)

А вы где свои платы заказываете? Давно не слышал про такие массовые проблемы. В основном делаем 4 и 6 слоёв — всё ок.

- Тестовые сигналы формируются по-разному, что-то шевелит DUT по команде стенда, что-то — наоборот.

- Питание подаётся с внешнего ИП, он же измеряет ток потребления.

- Аналоговых каналов в этом изделии нет. Общий подход — все измерения производятся готовыми приборами.

а теперь когда разобрался, то многое бы делал по другому.

хотя тут конкретно есть трудности и противоречия — с одной стороны надо напряжение пробоя в 1200-1400 проверять, с другой проводимостить в 1 Ом контролировать.

слева это плата игбт модуля а посередине его драйвер.

Статические Test jig это прошлый век. Надо делать Flying Probe Testers

А денег хватит?

Эта технология ICT flying probes широко распространена. В РФ у некоторых контрактников они есть. Стоимость и время такого тестирования весьма велики. Помимо этого, ICT не даёт проверить функции устройства, наличие правильных компонентов не гарантирует работоспособности устройства в целом.

.

.

Серийное производство электроники в России. Автоматизация тестирования