Comments 52

Если несложно, добавьте плиз в предыдущие статьи цикла перекрестные ссылки.

Плюс за статью и плюс в карму.

Спасибо!

Ох, мне кажется что запутано и упущена важная причинно следственная связь, откуда всё это берётся. Позволю дополнить.

Вам надо было рассказать в кратце про "теорию резания".

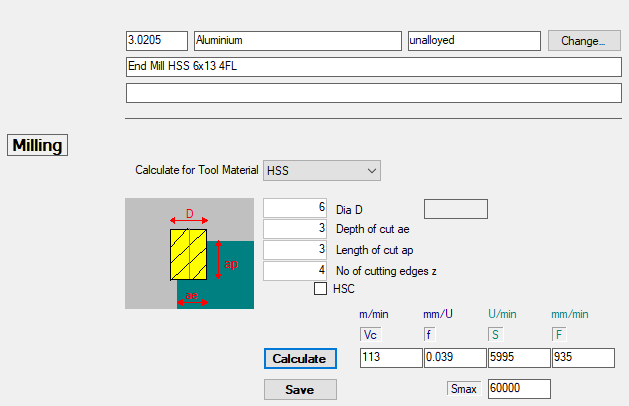

О том, что есть толщина стружки(подача на зуб) за которую фреза в минимуме сможет вообще зацепиться(иначе будет скоблить, а не резать), а максимуме не сломаться срезая её (чем больше фреза, тем больше она может снимать за раз благодаря своей жёсткости). Для примера, по алюминию на средненько станке, для твердосплавной фрезы подача на зуб Fz ~=0.01d.

Для пластиков и дерева соответственно можно больше.

Далее есть скорость резания (с которой режущая кромка подходить сквозь материал) — она считается фактически от стойкости конкретного резца по конкретному материалу. Для быстрорежущей стали она меньше, для твердосплава больше, для pcd ещё больше.

Например для среднего твердосплава по алюминию это около 200м/мин. По твердым сталям в разы меньше, по пластикам в разы больше.

Из этих двух параметров и высчитывается линейная подача и обороты с учётом постоянства "подачи на зуб". То есть толщина стружки всегда должна быть оптимальная (подобрана по таблице или эмпирически). И если понижаете обороты, соответвенно нужно уменьшить подачу — они взаимосвязаны! Это важное правило.

Для понимания процесса: когда обороты высокие и подача маленькая, подача на зуб будет маленькой, допустим 0.01 — режущая кромка движется по касательной к материалу, касаясь её пытается врезаться, но немного отгибается(ведь жёсткость станка не идеальная, а так же и жёсткость самой фрезы, которая так же гнётся), допустим на те же 0.01. В итоге она просто трёт о материал вызывая нагрев и подгорание, а так же затупление. Увеличив подачу, возрастёт подача на зуб, толщина стружки, фреза начинает хорошо врезаться и резать, а не тереть материал. Далее, повышая подачу, толщина срезаемой стружки возрастает ещё больше. Срезать её режущей кромке становится тяжелее, а тепловыделение в месте реза становится больше (большее количество материала деформируется и нагревается за единицу времени). Снова получаем перегрев и прибавившиеся к нему ударные нагрузки.

Что имеем в итоге — есть оптимальный средний режим в котором работа будет оптимальная. Новички часто имеют проблемы в работе, от того что сильно уменьшают подачу при высоких оборотах. А потом, испугавшись дыма и шума, уменьшают ещё. Тут возникает парадоксальная ситуация — увеличив подачу фрезерование может пойти более гладко)

Третий параметр, который нужно учитывать, это тепловыделение и стружкоудаление — чем выше скорость резания, тем больше выделяется тепла. Чем выше подача, тем больше стружки, которую нужно удалить из зоны резания. Так же на это влияет форма и острота фрезы. И главное — объем снимаемого материала — он, как понятно, получается из стратегии обработки — Ae — величина съёма по ширине, Ap — съем по высоте. Например китайские производители, фрез по алюминию стандартной длины, на средненьком станке, рекомендуют Ae=0.1d, Ap<2d. либо Ap<0.5d при работе всем торцем. Для дерева обычно Ap=1d. Если фреза удлиненная (L>3d) то режимы соответственно меньше — жесткость меняется как третья степень от длины, значит при удлинении фрезы в два раза, режимы должны быть в 8 раз легче.

Стоит учесть, что работа боком фрезы, как правило, более оптимальная и приятная чем торцем. Фреза меньше греется, и режимы можно поставить более высокие. К тому же работает вся режущая кромка, а не только торец фрезы, соответственно больше ресурс.

Как правило, при оптимальных режимах тепло из зоны резания, в большей его части, должно уноситься вместе с горячей стружкой. Если стружка не будет успевать удаляться, её начнет перетерать и нагревать. Если объем снимаемого материала за время большой — так же выделится много тепла, которое не будет успевать отводиться.

Учитывая всё это, уже можно подобрать режимы — обороты шпинделя, линейную подачу, а так же величину съёма за проход.

В любом случае спасибо, полезный и хороший коммент. Напишете статью — маякните, я дам приглашение.

Если вы запускаете готовую программу на готовых заготовках, то да, это будет лишним. Если вы хоть что-то правите в программу или даже составляете ее, то лишним не будет.

На самом деле хорошего современного рускоязычного гайда на эту тему не встречал — либо старые учебники, они хороши как база, но по части практического применения очень устарели(сейчас большинство станков больше под быстрое чпу с ВСО режимами и современными твердосплавами, чем под силовое фрезерование медленным инструментом из быстрореза) Либо много статей, что гугляют по сети, написаные или только из опыта(не всегда верного) либо совсем из предположений автора и очень примитивных методов.

Ещё помню, что в этом деле поначалу из теории не всегда с ходу понимаешь о чем речь, пока на практике не попробуешь… Тут ютуб помогает немного. Например канал NYCCNC очень интересный и показательный, по части обработке алюминия и металлов.

Возможно как нибудь будет время, и попробую собрать в кучу базу для новичков, чтобы на неё ссылаться когда просят помощи)

Ну да, в любом CAMе он есть. Он просто досчитает оставшиеся параметры по основным, уже имеющимся, на этапе ввода параметров фрезы. А на счёт справочников — конечно они есть, вроде я и описал параметры которые там стоит поискать для ориентира, чтоб было с чего начинать при подборе режима. Если знаете хороший — давайте уж показывайте пример)

Я про такой, который знает параметры для конкретной фрезы (даже у одного производителя могут быть марки твердосплава, которые в разы различаются по стойкости и скорости резания), а так же её геометрию (например переменный угол наклона спирали, который даёт ощутимую прибавку в ресурсе и скорости за счёт снижения вибраций), ну и возможности вашего станка (жесткость, точность, мощность, наличие сож и тп, это также внесёт сильные коррективы в итоге).

В общем даже имея все параметры из справочника (для брендовой фрезы под конкретный материал, это каталог производителя, в котором всё это есть) эти цифры не особо помогут просто вбить их и работать. Особенно в хобби сегменте, где зачастую, например на алюминии, станки даже и треть режимов, указанных например сендвиком, не вытянут. А вот какие из этих цифр осознанно можно менять, и в какую сторону — уже надо понимать физику процесса...

Я, скорее, топикстартеру отвечал про эмпирический подход — данные для первого захода можно довольно несложно получить из формул/калькулятора.

Сам-то я имею некоторое отношение к разработке ToolManagement software, да и EMO-2019 недавно посетил, вот и заинтересовался топиком.

Вы бы, может, написали бы статейку по теме? — хорошо у вас получается излагать, и предметом хорошо владеете

А во вторых, в действительности я уже почти не занимаюсь непосредственно изготовлением, на это есть операторы. Я немножко еще конструирую продукты, но в основном внедряю новое и делаю разные приспособы. Как раз цикл задумывался в том числе как методичка для операторов, но что-то пошло не так, знания передал изустно, а цикл веду медленно и печально, чисто из любви к искусству.

Иначе он начинает плавиться, наматывается на фрезу и она ломается.

Ну а еще попутное и встречное фрезерование, чистота поверхности и т.д

Попутное и встречное будет в части про траектории. Ну или про материалы. Ну или не будет. Еще не решил.

И да сейчас очень модно 3Д принтеры и куча статей про них.

Но обычный хоббийный 3Д принтер работает только с пластиком и работает медленно.

У фрезера выбор материала большой, высокая точность (если это хороший фрезер).

Даже пластиковый корпус для устройства много быстрее вырезать фрезером из листового акрила и склеить.

Если, конечно, мы говорим об обработке стали.

Избежать неожиданного врезания в заготовоку мм на 40 вам удастстя только с опытом и с при наличии хорошего опытного фрезеруна, который донесет до вас все ваши ошибки без нанесения телесных повреждений.

Ну а не металлы можно обрабатывать как угодно ;)

А если нужна, то даже на пластике надо применять все заморочки.

Сталь 40Х пилят уже на «взрослых» станках. До них врятли допустят без знания обработки металла резанием.

А чтобы обрабатывать сталь 40Х ее еперед этим еще и термо обработать правильно надо.

Попробуйте точить / фрезеровать сырую сталь 3

Она конечно пригодна для обработки, но другими способами.

В действительности, ПМ довольно адекватно делает траектории, имеющиеся стойки (Siemens 808, GSK980, GSK216) обрабатывают их на ура. Реально был страшный момент с дисковой фрезой — лоханулся и по инерции забил не паспортный диаметр, а циферку с коробки, проехался стержнем фрезы по заготовке, но обошлось, только диск сломал.

— Фрезы бывают твердосплавные и из быстрорежущей стали (быстрорез, он же HSS). Новичкам рекомендую начинать с быстрореза — он дешевле (особенно отечественный из Р6М5 и т.д) и не такой хрупкий как твердый сплав, что спасет вас он необходимости выковыривать сломавшееся сверло из заготовки когда у вас спрессуется стружка. Маркировка HSS-E говорит о добавлении кобальта, который серьёзно повышает износостойкость фрезы.

— Чем больше перьев (зубьев), тем выше чистота обработанной поверхности. Но растет нагрузка и ухудшается вывод стружки. По этому 3-ех и 4-ыехперые фрезы обычно ставят на чистовую обработку. (особенно актуально для цветнины и мягких сталей).

— Не надо брать более длинную фрезу «про запас». Чем меньше вылет тем меньше вибраций и «биения» фрезы об заготовку. А значит кач-во обработанной поверхности будет выше, ну и фрезу не убьете слишком быстро.

— Каталожные режимы резания всегда придется корректировать. Увы, но универсального справочника нет, только опыт и форумы.

Вылет — да, я кажется в свое время упустил это, а оно важно. В работе с пластиком важно вдвойне: стружка на слегка подсевшую фрезу любит наматываться, чем длинней шейка — тем больше вероятности намотать и получить аварию.

Спасибо, интересный цикл статей. Пятую часть ждём летом 2021 года? ;)

Про проблемы со стабильностью LPT в реалтайме — куча постов в интернете. Чуть ли не отдельный комп со спец сборкой ХР нужен, что бы убрать вообще все проблемы.

Отдельный комп стоит, а какая именно спецсборка нужна? Или даже Linux?

Попробуйте поснимать логи обмена через порт программой Portmon — может обнаружатся ошибки.

Попробуйте временно отключить в BIOS все USB контроллеры — очень положительно влияет на предсказуемость задержек.

Проверьте задержки на шине PCI например, этой программой (кстати, оцените поведение задержек с включёнными и выключенными USB портами). С PCI Latency особенно аудиофилы вынуждены были заморачиваться, звук оказался наиболее чувствителен к непредсказуемости задержек.

Если компьютер старый и видеокарта на шине PCI — можно уменьшить количество тактов шины, выделяемых видеокарте (из BIOS либо программой), обычно видеокарте отводится 128 и более из 256 тактов.

Проверьте энкодеры, возможно, виноваты они, а не мозги.

Конечно, проверьте сам LPT шнурок.

Можно установить дополнительную плату LPT-порта, возможно, имеющийся со временем подгорел.

Станок заземлён в любом случае, попробуйте убрать заземление с компьютера (особенно, если компьютер питается от другой группы по сравнению со станком) — LPT интерфейс небалансный, работает относительно нуля, по земле могут быть блуждающие токи, которые будут восприниматься как помехи в передаче данных, особенно если нет контроля передачи.

Попробуйте временно отключить другие мощные потребители, возможно, дело в наводках.

Т.е. сначала проверьте логику, если не найдёте — ищите в физике.

А что такое энкодеры?

Загляните в логи Mach3.

Энкодеры — датчики положения. Благодаря их наличию контроллер знает текущие координаты. Если энкодер врёт или шумит управляющее воздействие сохранится после достижения максимальных координат.

Попробуйте linuxcnc

Перепробовали кучу всего. В результате заменили плату управления и все драйверы (поставили более мощные). Всё стало хорошо.

Станок по ссылке весьма посредственный, но возможно после устранения всех люфтов будет способен очень медленно делать объемные гравировки с приемлимой чистотой.

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть четвертая. Общие понятия обработки