Comments 82

Пробовал я в прошлом году литье в силикон двухкомпонентных Smooth-Cast 300 серии.

Ну, если так, чтобы посмотреть и в руках подержать готовое изделие — то можно, но не более.

А так, если использовать в живую — то не годится. Вот сделал я из этого пластика швеллер шириной 6 см, глубиной 2 см и длиной 40 см. Поместил его в термокамеру, + 38 градусов и подвесил на него по центру нагрузку в 240 грамм. Через 3 дня этот швеллер прогнулся и стал коромыслом :)

Ну, если так, чтобы посмотреть и в руках подержать готовое изделие — то можно, но не более.

А так, если использовать в живую — то не годится. Вот сделал я из этого пластика швеллер шириной 6 см, глубиной 2 см и длиной 40 см. Поместил его в термокамеру, + 38 градусов и подвесил на него по центру нагрузку в 240 грамм. Через 3 дня этот швеллер прогнулся и стал коромыслом :)

0

>вакуумную камеру. Но вот где её взять дома, из микроволновки выпилить?

Толстые рыжие канализационные трубы — наше всё. Окошко для наблюдения клеится на заглушку с вырезанным дном термоклеем; шаровой кран с переходниками герметизируется им же, жесткий шланг для откачки — берется на авторынке или в садовом отделе чего-то вроде оби, сам заглушка отлично герметизируется самоклейным уплотнителем для окон/дверей.

Толстые рыжие канализационные трубы — наше всё. Окошко для наблюдения клеится на заглушку с вырезанным дном термоклеем; шаровой кран с переходниками герметизируется им же, жесткий шланг для откачки — берется на авторынке или в садовом отделе чего-то вроде оби, сам заглушка отлично герметизируется самоклейным уплотнителем для окон/дверей.

+1

А вакуумный насос?

0

Для обезгаживаниия вполне хватит и пылесоса.

0

Пылесос пылесосу рознь, конечно, но что-то нет.

0

обезгаживание… слово то какое нехорошее… лучше бы пользовали «дегазацию»

0

UFO just landed and posted this here

Говорят, из компрессора от холодильника можно сделать.

https://www.youtube.com/results?search_query=вакуумный+насос+из+компрессора+холодильника+

Заодно с другого конца можно высокое давление получать. Только из него во масло изливается, надо сделать так, чтобы оно обратно лилось. А на вход воздушный фильтр ставить.

https://www.youtube.com/results?search_query=вакуумный+насос+из+компрессора+холодильника+

Заодно с другого конца можно высокое давление получать. Только из него во масло изливается, надо сделать так, чтобы оно обратно лилось. А на вход воздушный фильтр ставить.

0

О, спасибо — как раз холодильник старый вместо шкафа стоит под рукой=)

0

не изливается, у меня компрессор год проработал. Использовал для аэрографа, на выходе нужен масловлагоотделитель (осушитель тоже не помешает), т.к. при работе компрессора образуется масляная взвесь.

Для откачки воздуха тоже подходит, но с герметизацией нужно заморачиватся, просто стяжками и хомутами недостаточно — быстро набирается нормальное давление.

Компрессоры даром (или почти) можно найти в пунктах приема металлолома. Главное сразу с пускателем искать, а то потом возни с подбором много.

арматура подходит любая сантехническая (в том числе автоматы).

Для откачки воздуха тоже подходит, но с герметизацией нужно заморачиватся, просто стяжками и хомутами недостаточно — быстро набирается нормальное давление.

Компрессоры даром (или почти) можно найти в пунктах приема металлолома. Главное сразу с пускателем искать, а то потом возни с подбором много.

арматура подходит любая сантехническая (в том числе автоматы).

0

> не изливается

Ну вот я его только из холодильника выковырял, ещё ничего не делал — а он уже зажироточил.

> при работе компрессора образуется масляная взвесь

А говорите — не изливается. Кстати, где маслоотделители берут? И не прокатит ли вместо него топливный фильтр?

> с герметизацией нужно заморачиватся, просто стяжками и хомутами недостаточно

Вазелин спасёт отца русской демократии? Ежели нет, то что спасёт?

Кстати, какое давление накачивает? И какой вакуум? На ютубе говорят, что 25 атмосфер прёт, только вживую больше двух никто не показывает. А на вакууме 0,1 атмосферы остаточное давление.

Ну вот я его только из холодильника выковырял, ещё ничего не делал — а он уже зажироточил.

> при работе компрессора образуется масляная взвесь

А говорите — не изливается. Кстати, где маслоотделители берут? И не прокатит ли вместо него топливный фильтр?

> с герметизацией нужно заморачиватся, просто стяжками и хомутами недостаточно

Вазелин спасёт отца русской демократии? Ежели нет, то что спасёт?

Кстати, какое давление накачивает? И какой вакуум? На ютубе говорят, что 25 атмосфер прёт, только вживую больше двух никто не показывает. А на вакууме 0,1 атмосферы остаточное давление.

0

Вообще да, вспомнил, до рессивера у меня все фитинги были в масле, но до масловлагоотделителя ничего не дошло (на выходе тоже всё чисто было). Может из-за расположения: рессивер над компрессором стоял и тупо всё масло обратно стекало.

Масловлагоотделитель можно купить в любом магазине продающем компрессоры\расходники\электроинструмент. Я брал самый дешевый, за 500р, с манометром и редуктором

Топливный фильтр ставят на вход компрессора, чтоб мусор внутрь не попадал.При откачке воздуха наверное и его будет достаточно с двух сторон, но мне думается, что он быстро «засрется» маслом.

О давлении: один раз до 12bar накачал и сильно испугался, т.к. бак (рессивер) был расчитан на 5 атмосфер. После чего купил реле давления. При откачке воздуха инструментально ни как не контролировалось давление, только визуально — «бульки» на поверхности раствора гипса и пластиков.

Масловлагоотделитель можно купить в любом магазине продающем компрессоры\расходники\электроинструмент. Я брал самый дешевый, за 500р, с манометром и редуктором

Топливный фильтр ставят на вход компрессора, чтоб мусор внутрь не попадал.При откачке воздуха наверное и его будет достаточно с двух сторон, но мне думается, что он быстро «засрется» маслом.

О давлении: один раз до 12bar накачал и сильно испугался, т.к. бак (рессивер) был расчитан на 5 атмосфер. После чего купил реле давления. При откачке воздуха инструментально ни как не контролировалось давление, только визуально — «бульки» на поверхности раствора гипса и пластиков.

0

Насос комовского вполне можно найти на инет-барахолках по вменяемой цене.

Для вакуумирования всяческих там эпоксидок и прочего подобного потенциально летучего он самое то — заправлять можно автомаслом, если в него не сыпать абразив то сам насос убить нереально, в худшем случае достаточно просто сменить масло.

Для вакуумирования всяческих там эпоксидок и прочего подобного потенциально летучего он самое то — заправлять можно автомаслом, если в него не сыпать абразив то сам насос убить нереально, в худшем случае достаточно просто сменить масло.

0

> Насос комовского вполне можно найти на инет-барахолках по вменяемой цене.

На авито он в единственном экземпляре за 1999 рублей в городе-герое Мелеуз. А в интернет-магазинах самый дешёвый за 3700. Тогда как за 5000 продаются «настоящие» электрические вакуумные насосы на 2 паскаля, хоть и китайские.

На авито он в единственном экземпляре за 1999 рублей в городе-герое Мелеуз. А в интернет-магазинах самый дешёвый за 3700. Тогда как за 5000 продаются «настоящие» электрические вакуумные насосы на 2 паскаля, хоть и китайские.

0

/хмыкая

Кроме авиты искать стоит еще и на профильных форумах. Я свой на барахолке чипмейкер.ру нашел, заказал с пересылкой, вышло по случаю небольшого некомплекта (без ручки был) в совершенно смешные деньги. Потом механизацию еще для него сделал вообще забесплатно, из мотора от старой дохлой стиральной машинки. ;)

А вот с дешевыми китайскими роторно-пластинчатыми был несколько меня напрягший момент — просто машинное масло туда не зальешь, афаик, и что еще важнее — на воду/химию в откачке могут отреагировать болезненно, в отличие от.

Кроме авиты искать стоит еще и на профильных форумах. Я свой на барахолке чипмейкер.ру нашел, заказал с пересылкой, вышло по случаю небольшого некомплекта (без ручки был) в совершенно смешные деньги. Потом механизацию еще для него сделал вообще забесплатно, из мотора от старой дохлой стиральной машинки. ;)

А вот с дешевыми китайскими роторно-пластинчатыми был несколько меня напрягший момент — просто машинное масло туда не зальешь, афаик, и что еще важнее — на воду/химию в откачке могут отреагировать болезненно, в отличие от.

0

> хмыкая

Ну это, кто знает все адреса профильных форумов (и регулярно их посещает) — тот в советах от пользователей ГТ не нуждается.

> из мотора от старой дохлой стиральной машинки

А не многовато мощности?

> на воду/химию в откачке могут отреагировать болезненно, в отличие от.

А компрессор от холодильника как к этому относится?

Ну это, кто знает все адреса профильных форумов (и регулярно их посещает) — тот в советах от пользователей ГТ не нуждается.

> из мотора от старой дохлой стиральной машинки

А не многовато мощности?

> на воду/химию в откачке могут отреагировать болезненно, в отличие от.

А компрессор от холодильника как к этому относится?

0

Я юзаю компрессор от холодильника и скороварку.

0

простите, рыжие от ржавчины или пластиковые? Я так понял, что второе:) А какое разрежение можно создать, прежде чем атмосфера скомкает конструкцию вместе с формой?

0

хотя если пылесоса хватит, может, все не так плохо

но баростат?

но баростат?

0

из пылесоса он хлипенький, хороший вариант- али, но у китайских агрегатов много минусов. Как вариант- ручной — Комовского, или проапгрейдить его добавив электродвигатель. Можно найти за копейки золотниковый, были на авито в пределах 10 000 рублей, если его не мучать и нормально обслуживать, то еще внуки Ваши будут им пользоваться.

0

спасибо, после чтения комментариев и форумов косплееров я так понял, что с вакуумом всё гораздо веселее, чем с центрифугой: у кого-то знакомый технолог без глаза в 30 лет, и т.д.:)

я сделал для себя несколько неожиданный вывод, что камеру лучше купить в магазине, а насос можно подмутить гаражно-колхозными способами, интегрально вроде безопаснее получается

я сделал для себя несколько неожиданный вывод, что камеру лучше купить в магазине, а насос можно подмутить гаражно-колхозными способами, интегрально вроде безопаснее получается

0

Ну кухонным ножом тоже много человек покалечилось. Если вы про коспелееров- тех которые в разные наряды наряжается, то я не удивлен количеству травм. Работа с вакуумом более безопасная чем работа с давлением, если руки прямые и голова на плечах, никаких проблем не будет.

ПО поводу водоструйника — ему нужен большой напор воды ( от 2, 5 атм) в кране, что не всегда есть на этажах выше 4 в крупных города. К тому же у него большой расход воды, и проблемы с захлебываением/плевками.

ПО поводу водоструйника — ему нужен большой напор воды ( от 2, 5 атм) в кране, что не всегда есть на этажах выше 4 в крупных города. К тому же у него большой расход воды, и проблемы с захлебываением/плевками.

0

Зачем так сложно? Возьмите водоструйный насос за 300 рублей.

0

Пылесоса скорее всего не хватит. У меня эпоксидка, которую обезгаживал от пузырьков, начинала интенсивно «кипеть» при достаточно низком давлении, которое пылесос явно не даст. Хотя это уже зависит от самой жидкости с которой работаем.

Баростат же тут излишен — это не промышленное производство, для div'a более чем достаточно «сунул замешанное в камеру, начал откачивать, смотрим на то как 'кипит', как успокоилось — вытаскиваем, заливаем обезгаженное, вакуумируем еще раз, чтобы выгнать пузыри оставшиеся в форме.»

Баростат же тут излишен — это не промышленное производство, для div'a более чем достаточно «сунул замешанное в камеру, начал откачивать, смотрим на то как 'кипит', как успокоилось — вытаскиваем, заливаем обезгаженное, вакуумируем еще раз, чтобы выгнать пузыри оставшиеся в форме.»

0

Для малых литьевых форм, необходимое разряжение создается вакуумным насосом из обычного шприца, парой клапанов и тройником из магазина аквариумистики и метром силиконовой трубки подходящего диаметра.

+1

Закоулки, вроде и сами нормально проливаются, мягкие марки силикона довольно жидкие же в исходном виде. Когда начинал эксперименты, он (силагерм 8020) у меня впитывался в напечатанную форму (да да, я хотел сэкономить время на периметрах).

А дегазацию действительно можно делать хоть непосредственно в шприце (набираете на треть, затыкаете носик). Какой-то значимый обьем можно так откачать, но утомительно.

А дегазацию действительно можно делать хоть непосредственно в шприце (набираете на треть, затыкаете носик). Какой-то значимый обьем можно так откачать, но утомительно.

0

у меня специфическая форма изделия, или я неверно выбрал форму, но никак не проливались «хоботки» (бутылочные горлышки D=2мм) и всякие тонкие закоулки снизу, причем крупные пузыри возникали при заливке в форму, а не от размешивания; да, ToolDecor 25 достаточно смачивающий, чтобы идеально воспроизвести даже шероховатость, но выбивать пузыри пришлось центрифугой

0

Вибростол должен помочь, поидее.

А вообще, скиньте модельку (если не секретная) — поиграюсь, как время будет). Правда, сейчас я на более тугой силикон перешел, но тем не менее.

А вообще, скиньте модельку (если не секретная) — поиграюсь, как время будет). Правда, сейчас я на более тугой силикон перешел, но тем не менее.

0

Лить надо с большой (20-30 см) высоты тонкой (пара мм) струйкой. Ну и литник делать толще.

0

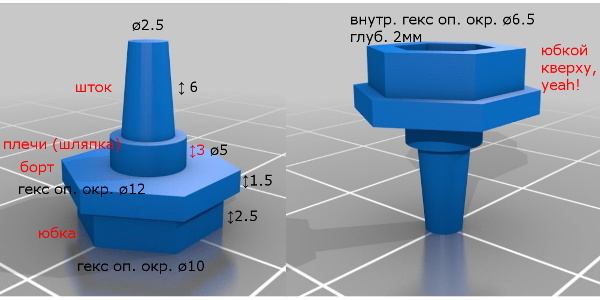

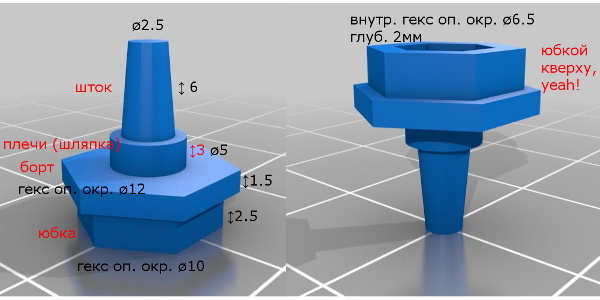

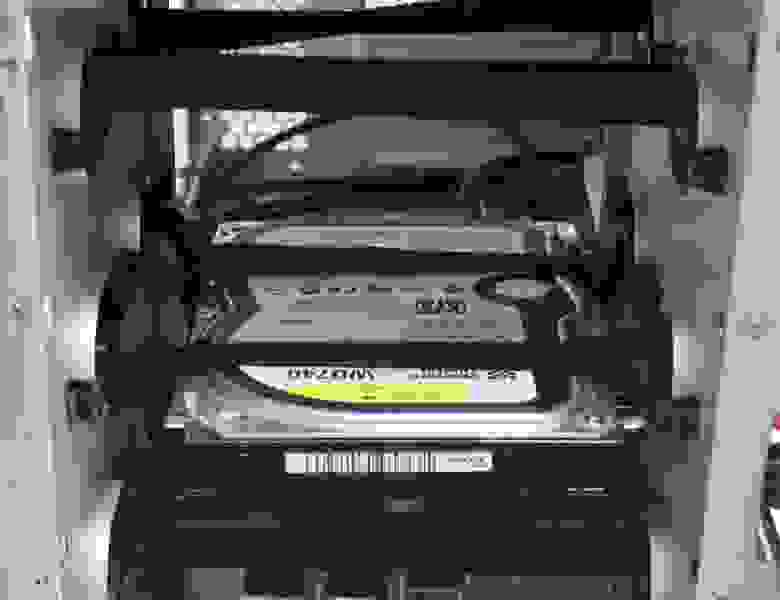

простите, если не лень, взгляните ещё раз на КДПВ: демпфер рядом с болтиком #6-32 UNC (это которым диск 3.5" крепится, он между M3 и M4); тонкий и длинный конический «шток» с «плечами» заменяет этот самый винт и его головку, остальная часть — шестигранная «юбка» с «бортом», внутри пустая. Когда демпфер под массой, «шток» погружается в крепёжное отверстие диска 3.5", а «плечи» (головка) не дают массе трогать края «юбки», которая берёт на себя «прогибания». Т.е. рабочий ход демпфера — это погружение штока плечами в юбку, как дном бутылки надавить на центр барабана, держа её за горлышко. Чтобы сама «юбка» держась в салазке, ей сделан «борт», на котором она и сидит. Клей же прихватывает прямо за внешнюю поверхность юбки и нижнюю часть борта. Извините, видеоролики не выдкладываю, поэтому словами.

так вот вопрос: как надо правильно сделать форму для отлива таких мелких деталюшек из силикона (кончик штока и толщина юбки порядка 1.5..2мм)? хотя бы примерно? у меня литники, наверное, абсурдные: они имеют вид раковин и переходят в шток тем же диаметром 2мм, в этом месте постоянно пузырь встаёт, жирный такой.

чтобы лить силикон с высоты 20-30см, литник должен быть хотя бы 10мм — иначе это как, простите, наполнять ведро из садового шланга, стоя на три этажа выше: я в своей форме и вплотную шприцем-то с некоторым усилием попадал:)

так вот вопрос: как надо правильно сделать форму для отлива таких мелких деталюшек из силикона (кончик штока и толщина юбки порядка 1.5..2мм)? хотя бы примерно? у меня литники, наверное, абсурдные: они имеют вид раковин и переходят в шток тем же диаметром 2мм, в этом месте постоянно пузырь встаёт, жирный такой.

чтобы лить силикон с высоты 20-30см, литник должен быть хотя бы 10мм — иначе это как, простите, наполнять ведро из садового шланга, стоя на три этажа выше: я в своей форме и вплотную шприцем-то с некоторым усилием попадал:)

0

Кстати, в какой точке у вас литник выходит на деталь?

0

переход на (самом тонком) кончике штока, получается «перетяжка» между литником и деталью

я просто не знаю, как ещё — кверху ногами лить в край юбки? но там ещё тоньше; делать переход ниже верхней точки, посередине? но тогда не ясно, куда и как пузыри выгнать из верхней точки; положить на бок? такую форму тяжело напечатать… я действовал методом исключения, что ли

хотите, реально отправлю Вам STL личкой:)

я просто не знаю, как ещё — кверху ногами лить в край юбки? но там ещё тоньше; делать переход ниже верхней точки, посередине? но тогда не ясно, куда и как пузыри выгнать из верхней точки; положить на бок? такую форму тяжело напечатать… я действовал методом исключения, что ли

хотите, реально отправлю Вам STL личкой:)

0

Если литник и носик, по сути, одно и то же, то тогда странно, что пузыри не выходят.

STL можно, да. Я правда щас понял, что кроме OpenSCAD у меня нет ничего для работы с моделями (если захочу скорректировать), но попытка не пытка. Модель самой штучки, если можно — в форму я сам их укомплектую. Впрочем, форму я бы посмотрел из научного интереса, можетпридут в голову улучшения.

STL можно, да. Я правда щас понял, что кроме OpenSCAD у меня нет ничего для работы с моделями (если захочу скорректировать), но попытка не пытка. Модель самой штучки, если можно — в форму я сам их укомплектую. Впрочем, форму я бы посмотрел из научного интереса, можетпридут в голову улучшения.

0

Модель в нормальном размере вставьте в комментарий, по описанию ничерта не понятно.

Пузырь в узком канале — как раз следствие «запирания» пузырька: при литье очередная доза силикона подпирает пузырек, поверхностное натяжение формирует пробку, и дальше даже под давлением пузырек никуда не девается. Лить через такой канал нельзя, правильно — формировать литник отдельно, а канал использовать как выпар.

А литник, естественно, надо делать не менее 10 мм.

Пузырь в узком канале — как раз следствие «запирания» пузырька: при литье очередная доза силикона подпирает пузырек, поверхностное натяжение формирует пробку, и дальше даже под давлением пузырек никуда не девается. Лить через такой канал нельзя, правильно — формировать литник отдельно, а канал использовать как выпар.

А литник, естественно, надо делать не менее 10 мм.

0

про пузырёк в канале — да, всё в точности так и было, выбивал его центрифугой (с доливом, возня та ещё)

поднабравшись литейной фени, рискну предположить, что литник надо было делать где-то сбоку по широкой части, а выпар — сверху, только горловину литника делать в один уровень с выпаром (по закону сообщающихся сосудов). Но вместо прицельного силиконометания с высоты 30см я бы предпочёл впрыск под давлением из 50-кубового шприца, в котором сперва и дегазацию можно сделать, не отходя от кассы. Однако всё равно беспокоит проливка краёв «юбки».

модель демпфера 600x300

сделал, как мог, не судите строго:) при надавливании сверху шток уходит в юбку, а играть можно толщиной (тоньше — мягче)

гекс. оп. окр. означает «гексагон с описанной окружностью»

гекс. оп. окр. означает «гексагон с описанной окружностью»

гекс. оп. окр. означает «гексагон с описанной окружностью»

гекс. оп. окр. означает «гексагон с описанной окружностью»поднабравшись литейной фени, рискну предположить, что литник надо было делать где-то сбоку по широкой части, а выпар — сверху, только горловину литника делать в один уровень с выпаром (по закону сообщающихся сосудов). Но вместо прицельного силиконометания с высоты 30см я бы предпочёл впрыск под давлением из 50-кубового шприца, в котором сперва и дегазацию можно сделать, не отходя от кассы. Однако всё равно беспокоит проливка краёв «юбки».

0

Впрыск под давлением, которое можно создать шприцом — несерьезно. Во-первых, давление 2 атм сжимают пузырек 2 мм3 до 1 мм3, 4 атм — до 0,5 мм3 и так далее, так что для визуального уничтожения пузырька потребуется давление в пару десятков атмосфер, а во-вторых, пальцы устанут шприц держать до полной полимеризации, а если отпустить раньше — пузырек вернется в полном объеме. Кста, на шорА25 пузырек может и после полимеризации вылезти в полном объеме, просто растянув материал.

Про литники-выпары: я бы, пожалуй, концептуально так лил

литник в хвосте, выпар — на грани гайки. Естественно, литник привести к профилю хвоста (пожалуй даже лучше удлинить хвост на пару-тройку мм), выпар на безусадочном материале можно минимизировать, вплоть до пленки в 0,5 мм — главное чтобы воздух ушел.

может имеет смысл дать побольше крен, но не факт.

Про литники-выпары: я бы, пожалуй, концептуально так лил

литник в хвосте, выпар — на грани гайки. Естественно, литник привести к профилю хвоста (пожалуй даже лучше удлинить хвост на пару-тройку мм), выпар на безусадочном материале можно минимизировать, вплоть до пленки в 0,5 мм — главное чтобы воздух ушел.

может имеет смысл дать побольше крен, но не факт.

+1

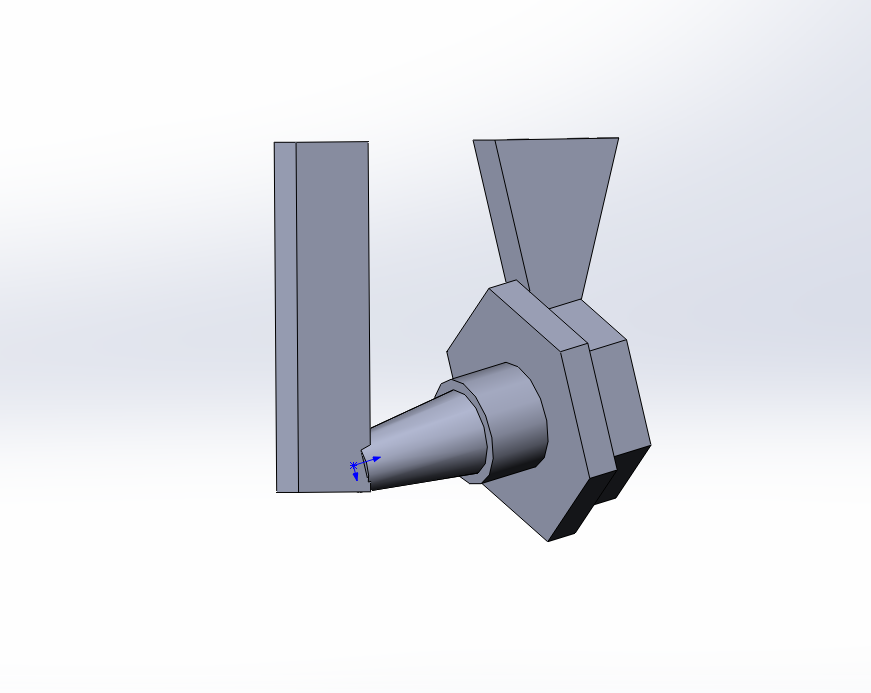

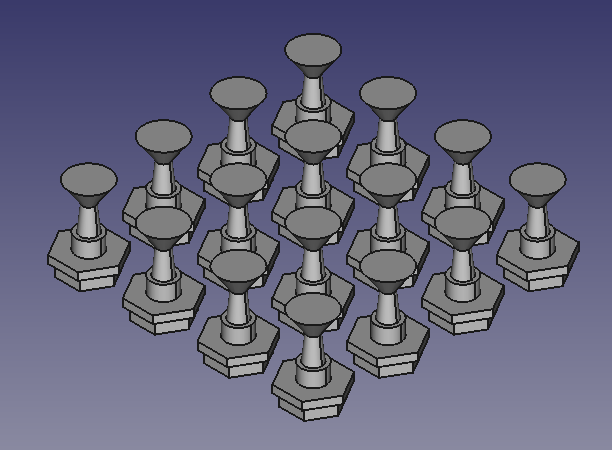

Спасибо, идею понял, но есть ещё фактор множества и ограничения 3D-печати: не всякую форму можно напечатать, особенно с перекрытиями и мостами. «Гайка-юбка» не сплошная, она полая внутри, «массив на боку» напечатать просто не получится.

поэтом моя старая форма на 16 изделий выглядит примерно так:

поэтом моя старая форма на 16 изделий выглядит примерно так:

форма 4x4

0

это только убрать «газировку»

0

Отливал много мелочи (ограничители, клапаны, одноразовые гайки для ИВЛ) из SortaClear 16 и 40 (это твёрдость по Шору А). Если объём отливки миллилитров 20, то можно размешать и отвакуумировать прямо в 50 миллилитровом шприце.

+1

Используемый двухкомпонентный силикон дозируется в соотношении 10:1 с катализатором по массеПропорции индивидуальны для каждой марки и указываются в инструкции.

К сожалению, не увидел информации по выбору мягких силиконов (типа мягкой резины), описания, марок и т.п. и работе с ними. По твердым силиконом инфы много, а по мягким, пластичным — не нашел. Если кто знает — оставьте ссылки, пожалуйста.

0

Причем здесь вообще прецизионность?..

0

деталь 10мм, допуск 100мкм, вручную из жидкого силикона обычно получается гораздо грубее, тем более в домашней мастерской; но я не претендую на «прецизионность» в широком смысле:)

0

Чем Вы 100 мкм на 10мм силиконе шорА25 намерили? Стандартный дурдом от заказчиков — когда в сотках указывают размеры на эластомерах. Я обычно беру штанген и кольцо и прошу померить, даже совсем упертые после этого бросают говорить глупости.

0

десятая доля миллиметра — та точность, с которой мне понадобилось отлить силиконовую деталь, чтобы она вошла в «жесткий» ответный шестигранник из пластика, пренебрегая усадкой ABS после печати; можно было и чуть грубее

про Шора — при покупке продавец дал пощупать бруски 15, 25 и 40, выбрал среднее:)

не знаю, что еще можно добавить

про Шора — при покупке продавец дал пощупать бруски 15, 25 и 40, выбрал среднее:)

не знаю, что еще можно добавить

0

Еще раз: чем мерили эту десятую долю миллиметра? Пробовали отлить на десятку больше — не влезло что ли? А на десятку меньше — болталось? ШорА 25 на миллимитровой стенке должен деформироваться под своим весом на пару десяток, не говоря уже о попытке приложить к нему штанген.

0

Вы к тому, что мягкая деталь от прикосновения штангенциркулем потеряет 200мкм?

да, потеряет, но я не измерял ничего, я просто нарисовал всё в 3D и отдал в печать (и деталь, и литейную форму), всё делал с заранее известным размером, разве что мог машинально сделать коррекцию на усадку ABS, не помню уже.

сначала я напечатал пластиковую деталь с дыркой, у неё погрешность 3D-печати (порядка 100мкм)

потом я напечатал форму и отлил изделие такого же размера (погрешность вышла тоже 100мкм в «спокойном», не сжатом состоянии, ToolDecor сам не усаживается, а точно повторяет все шероховатости поверхности)

ну и мягкая деталь просто вошла в жёсткую, не вспучиваясь и не болтаясь, так вышло с первого раза; ясное дело, её чуть прижало на сотню-другую микрон, но это оказалось на руку

у меня что-то сильно не так с формулировками?:)

да, потеряет, но я не измерял ничего, я просто нарисовал всё в 3D и отдал в печать (и деталь, и литейную форму), всё делал с заранее известным размером, разве что мог машинально сделать коррекцию на усадку ABS, не помню уже.

сначала я напечатал пластиковую деталь с дыркой, у неё погрешность 3D-печати (порядка 100мкм)

потом я напечатал форму и отлил изделие такого же размера (погрешность вышла тоже 100мкм в «спокойном», не сжатом состоянии, ToolDecor сам не усаживается, а точно повторяет все шероховатости поверхности)

ну и мягкая деталь просто вошла в жёсткую, не вспучиваясь и не болтаясь, так вышло с первого раза; ясное дело, её чуть прижало на сотню-другую микрон, но это оказалось на руку

у меня что-то сильно не так с формулировками?:)

0

Даже без прикосновения штангенциркулем 2 десятки будут плавать под влиянием гравитации. Положили на бок — плюс две десятки, поставили на попа — минус десятка.

И да, погрешность 3д печати — не десятка, там свои проблемы с усадками и температурными искажениями.

Чтобы деталь такой твердости вспучилась — надо избыток в полмиллиметра. У меня есть детали под запрессовку из шорА82 — там размер мастер-модели делается +0,7.

И да, погрешность 3д печати — не десятка, там свои проблемы с усадками и температурными искажениями.

Чтобы деталь такой твердости вспучилась — надо избыток в полмиллиметра. У меня есть детали под запрессовку из шорА82 — там размер мастер-модели делается +0,7.

0

1. прецизионный — таки «точный», это понятие относительное. Я бы к прецизионному литью отнес что-то хотя бы с учетом усадок и деформаций, а не «напечатав пробную пресс-форму демпферов разной формы».

2. «вулканизация» — это про каучуки. В силиконах ее не происходит и в принципе быть не может — химия другая. Понятно, что Вы повторяете ошибку продавцов, но все же.

3. пресс-форма — это именно пресс-форма, обычно для термопластов или резин. У Вас — литье при атмосферном давлении в свободную форму, это сильно другое.

4. при проектировании форм на литье без давления надо понимать что, как, и куда пойдет — куда воздух, куда материал, что будет происходить при попадании первой капли, где может оказаться запертый воздух. Иногда имеет смысл разделить изделие на 2-3 разных с посадкой внатяг или доливкой, иногда можно придумать систему выпаров и питателей.

5. для центрифугирования имеет смысл делать круглую многоместную форму с литниками от центра.

2. «вулканизация» — это про каучуки. В силиконах ее не происходит и в принципе быть не может — химия другая. Понятно, что Вы повторяете ошибку продавцов, но все же.

3. пресс-форма — это именно пресс-форма, обычно для термопластов или резин. У Вас — литье при атмосферном давлении в свободную форму, это сильно другое.

4. при проектировании форм на литье без давления надо понимать что, как, и куда пойдет — куда воздух, куда материал, что будет происходить при попадании первой капли, где может оказаться запертый воздух. Иногда имеет смысл разделить изделие на 2-3 разных с посадкой внатяг или доливкой, иногда можно придумать систему выпаров и питателей.

5. для центрифугирования имеет смысл делать круглую многоместную форму с литниками от центра.

0

2. — ну да, тут скорее «отверждение» как у эпоксидок, но для мягких силиконов это все же забавный термин будет =)

Этим всем авторам роликов на ютубе надо принудительно

1. заставить почитать научно-популярные книги советских времен про литье — там на 10-20 страницах описано как делается форма, зачем центрифуга и тд и тп

2. литье можно сделать даже в восковую форму — точность будет выше, чем у силиконовой, правда она одноразовая.

Там это все описывалось очень хорошо.

3. нельзя металл сравнивать с силиконом. у металла плотность выше хотя бы.

И даже слегка покрутив центрифугу уже получим неплохую отливку

4. про усадки нельзя забывать.

5. ТБ. Я что-то не уверен что более-менее нетоксичный силикон после застывания так же нетоксичен до застывания.

Очень рекомендую надеть перчатки. Подозреваю что в инструкции к нему это есть.

Этим всем авторам роликов на ютубе надо принудительно

1. заставить почитать научно-популярные книги советских времен про литье — там на 10-20 страницах описано как делается форма, зачем центрифуга и тд и тп

2. литье можно сделать даже в восковую форму — точность будет выше, чем у силиконовой, правда она одноразовая.

Там это все описывалось очень хорошо.

3. нельзя металл сравнивать с силиконом. у металла плотность выше хотя бы.

И даже слегка покрутив центрифугу уже получим неплохую отливку

4. про усадки нельзя забывать.

5. ТБ. Я что-то не уверен что более-менее нетоксичный силикон после застывания так же нетоксичен до застывания.

Очень рекомендую надеть перчатки. Подозреваю что в инструкции к нему это есть.

0

Есть прекрасный и адекватный термин — полимеризация.

0

>Этим всем авторам роликов на ютубе надо принудительно

это, видимо, ненавязчиво автору статьи адресуется:) но я вроде ролики не выкладываю

в любом случае, если Вы популярно перескажете те 10-20 страниц хотя бы на этом портале, мы все информационно обогатимся, тут моделистов много, спасибо скажут

2. мне трудно делать формы вручную, особенно с многоугольниками, а вот рисовать и печатать — легко

3. жидкий металл в руки не брал, но подозреваю, что он сильно гуще используемого силикона, на этом конец сравнения

4. безусадочность указана в ТТХ ToolDecor 25, но я обращу внимание читателей на то, что некотрые материалы усаживаются

5. еле нашел паспорт безопасности, перчатки рекомендуются, но это «Малоопасная по воздействию на организм трудногорючая смесь»; а в инструкции ничего, видимо, подразумевается

благодарю за комментарии

это, видимо, ненавязчиво автору статьи адресуется:) но я вроде ролики не выкладываю

в любом случае, если Вы популярно перескажете те 10-20 страниц хотя бы на этом портале, мы все информационно обогатимся, тут моделистов много, спасибо скажут

2. мне трудно делать формы вручную, особенно с многоугольниками, а вот рисовать и печатать — легко

3. жидкий металл в руки не брал, но подозреваю, что он сильно гуще используемого силикона, на этом конец сравнения

4. безусадочность указана в ТТХ ToolDecor 25, но я обращу внимание читателей на то, что некотрые материалы усаживаются

5. еле нашел паспорт безопасности, перчатки рекомендуются, но это «Малоопасная по воздействию на организм трудногорючая смесь»; а в инструкции ничего, видимо, подразумевается

благодарю за комментарии

0

жидкий металл в руки не брал, но подозреваю, что он сильно гуще используемого силиконПосмотрите видосики с ртутью какие-нибудь. Расплавленной олово визуально ничем не отличается (пока не покроется слоем оксида).

0

мне ребята знакомые показали колёсико, отлитое из нихрома (если ничего не путаю), на котором были видны характерные «слои» от напечатанной на 3D-принтере мастер-модели; сказали, что расплав крутили на центрифуге, мне эта идея очень понравилась (видимо потому, что я «не в теме»:)

0

Металл в «карусельках» льют много веков — классная штка)) Насчет пригодности этой техники для силикона ничего не скажу, но у меня само все льется тупо на столе. Детальки, впрочем, побольше, но я готов поэкспериментировать с вашими, как сказал выше. Даже принтер есть (хотя мне лень подбирать настройки на 100 микрон точность, но не думаю, что она реально важна).

0

Нихром — Тплавления 1400 градусов, вряд ли кто-то на коленке этого достиг. Скорее мельхиор какой-нибудь, раз центрифугировали. Вообще, центрифуга — основной инструмент ювелиров, когда надо достичь высокой детализации и форма небанальная. В норме металлы льются гораздо легче, чем силиконы: все-таки плотность даже легкоплавов в 3-4 раза выше, воздух вытесняется проще.

0

>популярно перескажете те 10-20 страниц хотя бы на этом портале, мы все информационно обогатимся, тут моделистов много, спасибо скажут

Там большая часть ценности в чертежах/эскизах/рисунках и очень грамотном изложении.

Подозреваю что автор «пересказал популярным языком» несколько книг в сотни страниц уместив это на менее чем 20. Заодно пересказывать книгу, которую читал более 10 лет назад… я просто не возьмусь. Литьем кроме как из эпоксидки и свинца я никогда не занимался. Есть знакомый, который успешно отливал з/ч для «Запорожца» из алюминия во дворе дачи.

Была книга типа «сделай сам» страниц на 150-200. Очень старая, лет 30+ назад выпущена.

В одной книге вперемешку шли и резьба по кости и плетение из бересты и выплавка перстней с использованием ручной центрифуги.

Сейчас к сожалению она мне не доступна, так что даже автора-название не смогу указать. Думаю найти реально — слишком хорошо там было все описано что бы такую книгу пропустили.

Но на профильных форумах по литью я думаю будет больше информации в тч более актуальной, с использованием современных материалов и технологий.

Там большая часть ценности в чертежах/эскизах/рисунках и очень грамотном изложении.

Подозреваю что автор «пересказал популярным языком» несколько книг в сотни страниц уместив это на менее чем 20. Заодно пересказывать книгу, которую читал более 10 лет назад… я просто не возьмусь. Литьем кроме как из эпоксидки и свинца я никогда не занимался. Есть знакомый, который успешно отливал з/ч для «Запорожца» из алюминия во дворе дачи.

Была книга типа «сделай сам» страниц на 150-200. Очень старая, лет 30+ назад выпущена.

В одной книге вперемешку шли и резьба по кости и плетение из бересты и выплавка перстней с использованием ручной центрифуги.

Сейчас к сожалению она мне не доступна, так что даже автора-название не смогу указать. Думаю найти реально — слишком хорошо там было все описано что бы такую книгу пропустили.

Но на профильных форумах по литью я думаю будет больше информации в тч более актуальной, с использованием современных материалов и технологий.

0

ого, вижу, Вы в теме, это хорошо:)

1. за «прецизионность» мне уже выписали выше, в профессиональной среде я бы поостерегся, но тут любительская инженерия, а относительно «экструдеров для глазури» десятая миллиметра — тоже достижение;

2. про вулканизацию поправлю, ок;

3. пресс-формой назвал потому, что сильно сдавливаю половины винтами, а что, так нельзя?:) ладно, будет просто «форма»

4. да, но все нюансы без погружения не постичь; однако центрифугой (вакуумом, вибростолом) можно исправить ошибки и снизить планку до уровня любителя; к тому же это занимательно и весело:)

5. отлично, это тоже добавлю

спасибо!

PS ToolDecor без усадки

1. за «прецизионность» мне уже выписали выше, в профессиональной среде я бы поостерегся, но тут любительская инженерия, а относительно «экструдеров для глазури» десятая миллиметра — тоже достижение;

2. про вулканизацию поправлю, ок;

3. пресс-формой назвал потому, что сильно сдавливаю половины винтами, а что, так нельзя?:) ладно, будет просто «форма»

4. да, но все нюансы без погружения не постичь; однако центрифугой (вакуумом, вибростолом) можно исправить ошибки и снизить планку до уровня любителя; к тому же это занимательно и весело:)

5. отлично, это тоже добавлю

спасибо!

PS ToolDecor без усадки

0

1. я и выписал :).

3. нет конечно. Пресс-форма — это когда материал развивает давление изнутри, под действием подпора через литник (термопласты) или расширения (резины и микросферы изменяемого размера). Ну и порядки давления там от десятка тонн (на мелкой форме для резин), любой пластик порвет.

4. продумыванием формы можно достичь очень многого. У нас идет как раз мелкосерийка (ну как мелко, до 10 000 штук в серии, 5-10 тонн в месяц), вакуумируются только компоненты в литьевой машине. Если крутить каждую форму или вакуумировать ее — облезть можно.

3. нет конечно. Пресс-форма — это когда материал развивает давление изнутри, под действием подпора через литник (термопласты) или расширения (резины и микросферы изменяемого размера). Ну и порядки давления там от десятка тонн (на мелкой форме для резин), любой пластик порвет.

4. продумыванием формы можно достичь очень многого. У нас идет как раз мелкосерийка (ну как мелко, до 10 000 штук в серии, 5-10 тонн в месяц), вакуумируются только компоненты в литьевой машине. Если крутить каждую форму или вакуумировать ее — облезть можно.

0

Долго продирался через «шумящий лес словес», что бы добраться до краткой сути — нужен виброизолятор под жесткие диски. Решается покупкой листового sorbothane, вырубкой и приклейкой прокладок.

Высокомолекулярный Sorbothane ведет себя как неньютоновская жидкость, и для виброизоляции нежных систем (акустики, проигрывателей) пока лучшего решения не встречал.

Высокомолекулярный Sorbothane ведет себя как неньютоновская жидкость, и для виброизоляции нежных систем (акустики, проигрывателей) пока лучшего решения не встречал.

0

Спасибо, конечно, но смогут ли пара кусочков чудоматериала размерами всего 10x10x3мм реально сделать погоду? Я на фото вижу коврики в четверть дюйма толщиной, у меня нет такого размаха в корзине, и суть эксперимента — выжать максимум из мизерного пространства. По-моему, 3мм толщины не успеют ничего толком поглотить, будут вести себя как обычная резина. Но Вам виднее. Где это купить, кстати?

Пенную резину тоже попробовал до силикона, но она вообще слёживается через пару месяцев, превращаясь в обычную. Но это был не чудоматериал, а просто пенная резина.

Пенную резину тоже попробовал до силикона, но она вообще слёживается через пару месяцев, превращаясь в обычную. Но это был не чудоматериал, а просто пенная резина.

продирался к сути через шумящий лес словестролите автора что ли? :) так до ката всё вроде бы сказано: «В качестве use case автор задвинулся… с одновременным уменьшением вибраций...», хотя статья больше про литьё силикона в напечатанные формы.

0

тролите автора что ли? :) так до ката всё вроде бы сказано: «В качестве use case автор задвинулся… с одновременным уменьшением вибраций...», хотя статья больше про литьё силикона в напечатанные формы.

Героическая надуманная постановка задачи, IMHO, имеет место быть.

Спасибо, конечно, но смогут ли пара кусочков чудоматериала размерами всего 10x10x3мм реально сделать погоду?

Два подхода для эластомеров для виброизоляции — «раздел по границе сред» (чередование слоев материалов с разной твердостью) или неньютоновские жидкости или псевдожидкости, с нужным временем реакции на требуемую частоту.

Пенную резину тоже попробовал до силикона, но она вообще слёживается через пару месяцев, превращаясь в обычную. Но это был не чудоматериал, а просто пенная резина.

Поры должны быть закрытыми, какой гистерезис, модуль упругости и т.д.

Где это купить, кстати?

тут

0

и что дальше?смогут ли пара кусочков чудоматериала размерами всего 10x10x3мм реально сделать погоду?Два подхода для эластомеров для виброизоляции — «раздел по границе сред» (чередование слоев материалов с разной твердостью) или неньютоновские жидкости или псевдожидкости, с нужным временем реакции на требуемую частоту.

0

UFO just landed and posted this here

Эм. ХДД на мягких резинках? Автор видимо не в курсе последствий сверхмягкого подвеса? Да, об этот«сверхмягкий подвес» не одну тысячу копий сломало в свой

время народу! В простонародье такой тип подвеса называется «на резинках от трусов». В прямом смысле :D

В промышленном исполнении всё немного «кошерней»(подвес в корпусах Антек):

Но что у самодельного, что у промышленного — недостаток один — при работе диск «раскачивается» и из-за этого происходят «ошибки позиционирования». Мелочь, а время доступа увеличивается от 10 до 60%!!! В зависимости от фрагментации данных и частоты «гуляния» головки туда-сюда.

Вот тут можно почитать чуток подробней про это:

https://www.overclockers.ru/lab/41187_6/HDD_i_SSD_edinstvo_razlichij.html — Раздел «Вибрация и жесткость подвески HDD».

ну и:

время народу! В простонародье такой тип подвеса называется «на резинках от трусов». В прямом смысле :D

диск на резинках от трусов

В промышленном исполнении всё немного «кошерней»(подвес в корпусах Антек):

Подвес корпусов Антек

Но что у самодельного, что у промышленного — недостаток один — при работе диск «раскачивается» и из-за этого происходят «ошибки позиционирования». Мелочь, а время доступа увеличивается от 10 до 60%!!! В зависимости от фрагментации данных и частоты «гуляния» головки туда-сюда.

Вот тут можно почитать чуток подробней про это:

https://www.overclockers.ru/lab/41187_6/HDD_i_SSD_edinstvo_razlichij.html — Раздел «Вибрация и жесткость подвески HDD».

ну и:

«Вижимка мысли»

Итак, при разном способе крепления меняется время доступа. Почему? Попутный вопрос — и насколько это вредно?

При перемещении на новую дорожку, на соленоид позиционера подается новое напряжение, что смещает угол поворота позиционера и головка передвигается между дорожками. Думаю, ни у кого не возникает мысли, что при прыжке магнитной головки на «полдиска» сразу попадешь на нужный трек. После основного перемещения придется еще прыгать и прыгать до нужной дорожки. А при чем здесь колебания и демпфирование? Если вы держали в руках работающий HDD, когда он ‘дергает’ позиционером, то отчетливо помните характерные удары (если не держали, то и не надо пробовать — это вредно для HDD).

Сила действия равна силе противодействия. Если позиционер повернулся, то сам HDD тоже повернется, в противоположную сторону. Но эта связь обратима — если приложить усилие поворота на HDD, то и позиционер повернется из-за инерции покоя. Это означает, что поворот корпуса HDD, вызванный перемещением позиционера, влияет на поворот этого самого позиционера. Если сложно в восприятии, попробую аналогию — возьмите какую-нибудь сумку и положите в нее что-нибудь не слишком тяжелое. Теперь раскачайте — Ваша рука будет испытывать усилия смещения вправо и влево. Попробуйте не сопротивляться этим усилиям — колебания сразу уменьшатся и сумка остановится. Для HDD 'колебания' — это перемещение позиционера, а усилие в удержании сумки — это мера демпфирования.

Чем жестче закреплен диск, тем меньше сдвигается его корпус и тем предсказуемее работает система позиционирования. Контроллер предполагает, что установкой напряжения Х позиционер переместится на нужную дорожку.

Так и произойдет, он примерно там и окажется, при условии, что корпус HDD не внес чего-то дополнительного. Датчики ускорения не особо распространены, поэтому адаптации к смещению корпуса контроллер сделать не может. А это означает, что позиционер попадет не совсем туда, куда предполагалось. После чего контроллер начнет последовательно искать нужную дорожку… но все смещения корпуса носят колебательный характер. Если корпус сместился в результате удара или движения позиционера, то потом он вернется в свое первоначальное положение. Это понятно, но это перемещение наложится на работу позиционера, ведь его 'тащат' теперь уже в другом направлении.

Если первоначально был 'недолет' из-за движения корпуса, то впоследствии будет 'перелет' от возврата корпуса в устойчивое положение. Если бы программа контроллера HDD выполняла позиционирование очень-очень долго, то такое движение 'туда-сюда' было бы безразлично. Но время доступа крайне важно, поэтому положение позиционера отслеживается весьма активно. При обнаружении факта недолета контроллер сделает следующий 'прыжок' на новую предполагаемую дорожку и промажет, ведь корпус начнет движение назад.

…

Обычное время доступа для Maxtor Diamond Plus 9 6Y080P0, выполняющего роль тестового, составляет порядка 12.5 мсек.

Резиновые ножки — 16 мсек.

Ножки из каучука — 13 мсек.

Удивлены? Ничего странного, каучук вязкий и поглощает колебания, а резина нет. Поставили на резиновые ножки – ‘убили’ диск.

Измеренное ранее 12.5 мсек получено при размещении диска на поролоне, электроникой вверх. Из всего, что я проверял, этот способ дает наилучшие результаты. А как же обычное крепление в системном блоке? Точной цифры не помню, порядка 13.5 мсек. Да-да, стандартное крепление не соответствует наилучшему. Удивлены?… попробуйте проанализировать траекторию движения позиционера, его ось вращения и точки крепления диска — и вы удивитесь откровенной неудачности данного варианта монтажа HDD. Давайте сделаем наоборот, поставим диск ‘стороной с кабелем’ к передней стенке, и? Результат совпадает с предположенным — время доступа уменьшилось, стало лишь чуть хуже 12.5 мсек (порядка 12.7 мсек, не помню).

Кроме того, в ряде корпусов системных блоков HDD ставится через резиновые вставки. О?

Посмотрим. Напрямую проверить вставки в моем корпусе не получится, HDD входит в свою секцию плотно, прижимаясь к боковым стенкам. Хорошо, берем лом и рихтуем стенки. Против лома нет приема, поэтому протестировать вставки сможем. При этом HDD будет прикручиваться через четыре винта крепления. Они проходят через вставки и не влияют на виброизолирующие свойства получившейся конструкции. Я не просто так вспомнил про винты, скоро придется к ним вернуться.

Ладно, собрал и проверяю — 20 мсек. Волосы дыбом, срочно меняю специальные винты с ограничителем на обычные и начинаю их затягивать — при этом повышается жесткость крепления. Время доступа уменьшается, порядка 18 мсек. Затягиваю 'до дури', вставки расплющиваются в лепешки — время падает до 15 мсек. Масса эмоций, вставки летят в корзину, затягиваю винты полностью и… получаю всё те же 13.5 мсек, что были до доработки. В результате получаем искореженный корпус и массу плохого настроения.

Уж не знаю, работают ли эти вставки в штатном варианте установки, но в моем случае полный провал. Что до уровня шума, а тогда стояла эта проблема, то его измерить было нечем, поэтому эффект доработки оценить сложно. Но, в случае с вставками, я и слушать не стал — 20 мсек доступа я могу получить банальным включением AAM, что гарантированно безопаснее для диска и точно тише стандартного варианта с выключенным AAM и 'такой' установкой HDD.

0

Пара шайб из силикона и винты по длиннее, под корпус еще шайб из силикона, HDD спасибо скажет. HDD для позиционирования в любом случае будет дергаться, хоть в космосе.

0

с учётом 4мм пространства силиконовый демпфер — это и есть винт подлиннее, «плавающий» на шайбе 10мм, можете открыть спойлер в моём комментарии выше, там увидите, что я имею в виду

от «просто» силиконовых шайб мало толку, когда места нет вообще, стенки-то впритык:)

от «просто» силиконовых шайб мало толку, когда места нет вообще, стенки-то впритык:)

0

Я бы поступил так: 1 мм (в постановке задачи) сделал шайбу из плотного силикона, остальное крепление (шайбы) из мягкого. «Мягкие винты» — плохо, т.к. дороги в массовом производстве, дешевле из металла. ЗЫ. на рыбалке использую силиконовые наживки, они под теплом солнца изнашиваются и рвутся быстро, в корпусе сервера тоже «жарко» и придется часто менять силиконовые винты и при этом возникают организационные регламенты по организации расписания по замене силиконовых винтов, трате рабочего времени…

Я бы попробовал поискать другой технический способ решить озвученную проблему.

Вибрацию дисков можно решить, например, другим способом, первое что пришло в голову)) Итак: поместить каждый HDD в отдельный герметичный контейнер, последний промазать силиконом и разместить в полупогруженном состоянии в емкости с жидкостью. Выгода: вибрация поглощается жидкостью, микро волнами на поверхности пренебрегаем; конструкция контейнера отводит тепло винчестера в жидкость.

Я бы попробовал поискать другой технический способ решить озвученную проблему.

Вибрацию дисков можно решить, например, другим способом, первое что пришло в голову)) Итак: поместить каждый HDD в отдельный герметичный контейнер, последний промазать силиконом и разместить в полупогруженном состоянии в емкости с жидкостью. Выгода: вибрация поглощается жидкостью, микро волнами на поверхности пренебрегаем; конструкция контейнера отводит тепло винчестера в жидкость.

0

мягкие винты дороги в массовом производстведа, но я могу отливать их себе по 16 штук в день при общей потребности не более 100 штук в три-пять лет:) напомню, основная цель статьи — показать, что можно «напечатать» непечатаемое, а демпферы — это так, побаловаться

думаю, Вы согласитесь с тем, что две идеи ниже противоречивы:

при этом возникают организационные регламенты по организации расписания по замене силиконовых винтов, трате рабочего времени…

поместить каждый HDD в отдельный герметичный контейнер, последний промазать силиконом и разместить в полупогруженном состоянии в емкости с жидкостью

много есть вариантов погружения электроники в иммерсионные жидкости, но что с обслуживанием? таскать с собой ванну для слива и бидон с запасом? впрочем, это риторический вопрос:)

по поводу силикона на жаре: нормальной для эксплуатации дисков считается менее 40C, это может нанести вред силикону? практический вопрос;)

спасибо

0

Добавлю к размышлению:

— силикон стареет, из однородной массы со временем образуются крупные зерна, по их границам и происходит трещина, затем разрыв.

— силикон хорошо работает на сжатие, а вот на срез — плохо и на растяжение — плохо. Винты работают на срез ((упрощаю),HDD висит на винтах) и на растяжение (тело винта растягивается резьбой и возможен отрыв головки винта).

ЗЫ. Я просто показываю на недостатки выбранного метода и материала, ни в коем случае не придираюсь. Хочу чтобы ваша инженерная мысль развивалась успешно для решения вашей задачи. Вам удачи в поиске решения, а мне и читателям познакомиться с успешным решением проблемы.

— силикон стареет, из однородной массы со временем образуются крупные зерна, по их границам и происходит трещина, затем разрыв.

— силикон хорошо работает на сжатие, а вот на срез — плохо и на растяжение — плохо. Винты работают на срез ((упрощаю),HDD висит на винтах) и на растяжение (тело винта растягивается резьбой и возможен отрыв головки винта).

ЗЫ. Я просто показываю на недостатки выбранного метода и материала, ни в коем случае не придираюсь. Хочу чтобы ваша инженерная мысль развивалась успешно для решения вашей задачи. Вам удачи в поиске решения, а мне и читателям познакомиться с успешным решением проблемы.

0

силикон стареетгрудные импланты служат своим хозяйкам лет по 10 (при температуре тела), компоненты ToolDecor пр-ва Wacker Chemie AG даже в жидком виде имеют срок хранения 2 года; поэтому я надеюсь, что отлитые демпферы прослужат хотя бы лет по 5 :)

силикон хорошо работает на сжатие, а вот на срез — плохо и на растяжение — плохов моей корзине диски стоят на боку: пара демпферов торчат вверх, диск надевается на них одним боком, а другой бок пружинит сверху вторая пара демпферов, торчащих вниз; другими словами, мне повезло, потому что почти вся статическая нагрузка идёт на сжатие, а растяжение и срез получают только пульсации очень малой амплитуды

Я просто показываю на недостатки выбранного метода и материаласбор обоснованных возражений (помимо графомании) и является целью моих публикаций на этой площадке, так что по существу Ваших комментариев у меня никакого butthurt нет:)

Хочу чтобы ваша инженерная мысль развивалась успешно для решения вашей задачинечасто подобное тут услышишь, поэтому чертовски приятно, спасибо:)

0

Sign up to leave a comment.

Articles

Change theme settings

Прецизионное литьё мягким силиконом в домашних условиях, с помощью 3D-печати