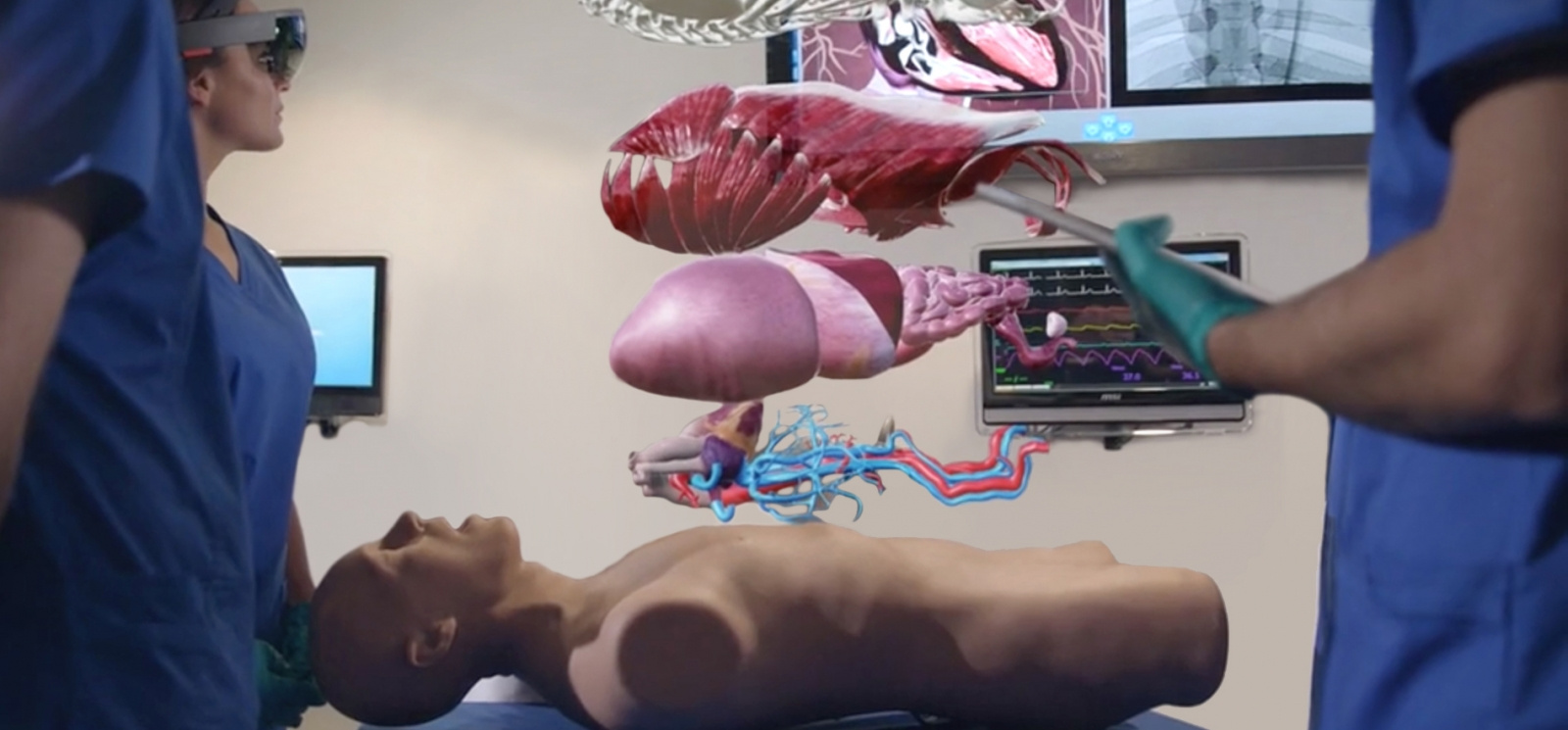

«Основная их задача — проверить все до мелочей, объяснить хирургу, что именно он должен делать во время операции. Вы же не хотите, чтобы он уже сделав надрез спросил: «Хорошо, и что мне нужно делать дальше?». Они предоставляют дополнительные возможности, и врач, работающий с коленом пациента, точно знает, какой формы имплантанты ему потребуются, до начала операции», — разъясняет Майкл Гривс (Michael Grieves), описывая применение цифровых двойников в здравоохранении, концепцию, которую он разработал более десяти лет назад. Не смотря на то, что впервые эта идея была предложена уже в 2003 году как способ удешевления разработки продуктов с помощью цифровых моделей, только сейчас этот подход получил широкое применение. Гривс — профессор, исследователь и помощник директора Центра управленя жизненным циклом и инновациями в технологическом институте Флориды. В своей статье 2003 года «Цифровые двойники: превосходство в производстве на основе виртуального прототипа завода» Гривс писал: «Применение цифрового двойника происходит на протяжении всего жизненного цикла изделия — чтобы обеспечить высокий уровень качества для потребителя, и предоставить информацию о том, как он на самом деле пользуется продуктом — для изготовителя».

Термин «Цифровой двойник» был придуман инженером, с которым Гривс работал в НАСА. Вне зависимости от того, является ли рассматриваемый объект искусственным коленным суставом или аэродинамическим двигателем, Гривс считает, что применяя единый подход можно значительно сократить расходы на проектирование, изготовление, эксплуатацию и последующее обслуживание изделия. Целый ряд компаний, работающих в области автоматизированного проектирования (САПР) одобрили эту идею.

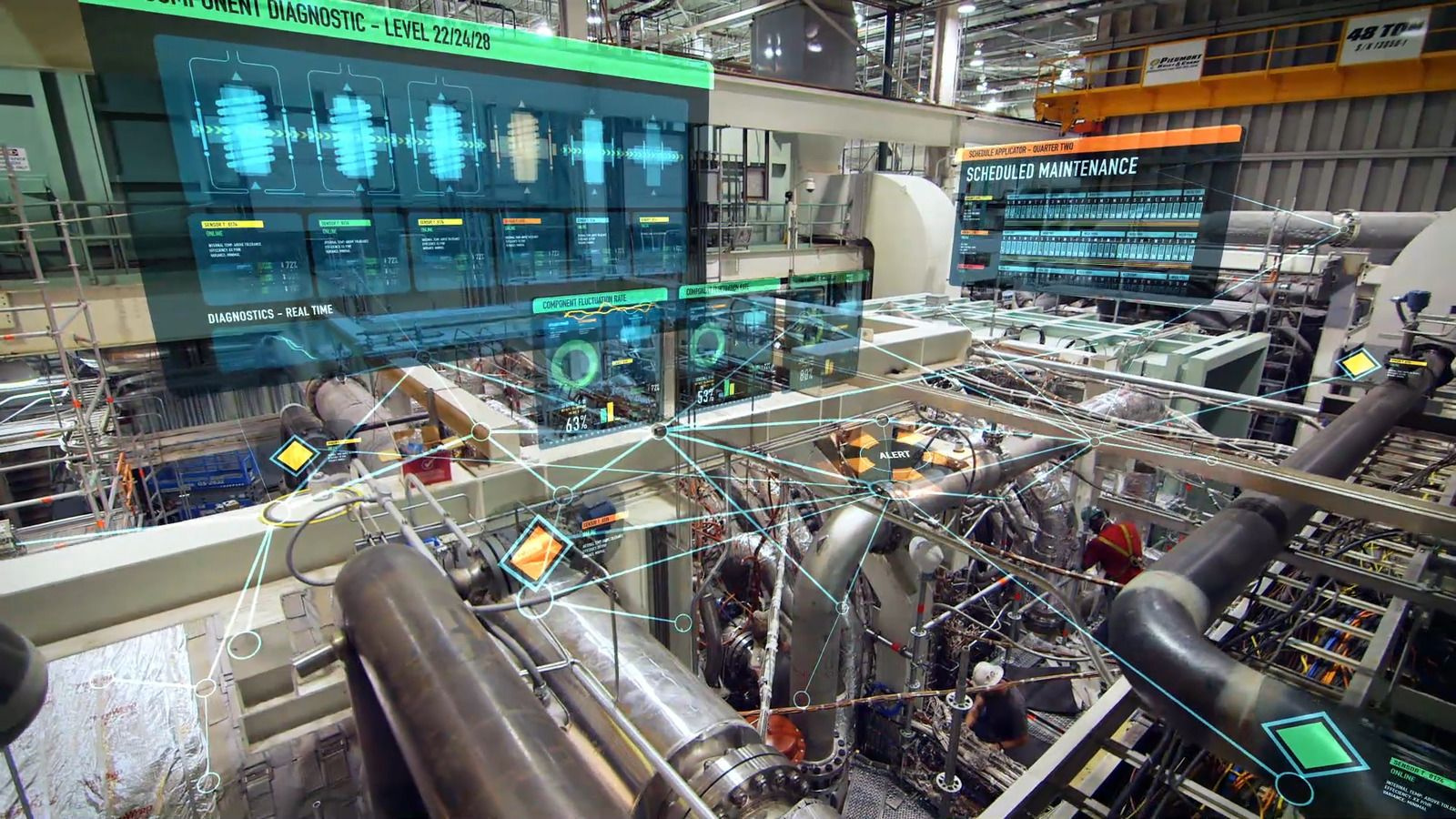

Компания PTC, занимающаяся разработкой промышленного программного обеспечения, поддержала идею цифрового двойника физического продукта как для организации, так и для обслуживания и поддержки продукта. Совместно с этим PTC применяет технологии виртуальной реальности (VR) и дополненной реальности (AR). Так, например, наводя планшет с камерой, на машину, которая нуждается в ремонте, программное обеспечение, делает запрос к цифровому двойнику, и определяет, какие действия необходимо выполнить работнику. «Данные из САПР [созданные в ходе проектирования] могут быть использованы для формирования «инструкций дополненной реальности», которые параллельно используют реальные данные, поступающие от реально существующего изделия. Таким образом, можно найти, где произошел сбой и даже понять причину сбоя», — объясняет вице-президент подразделения САПР компании PTC Брайан Томпсон. «Это похоже наиболее перспективный промышленный вариант использования технологий Интернета Вещей и VR/AR, основанных на данных из базы САПР. Совместное использование этих технологий может дать положительный эффект. Это очень удобно, когда вы, как сервис-инженер, можете получать некое цифровое представление о том, как вам необходимо работать с изделием дальше». Задолго до того, как сервис-инженер доберется до готового изделия, был создан виртуальный двойник в виде САПР модели, которая затем, в течение нескольких лет, была значительно проработана, чтобы ее можно было считать цифровым двойником.

Изначально Гривс изложил три основных требования к модели, которую можно было назвать настоящей цифровой копией. «Я предложил три требования к виртуальному двойнику, первое требование – проверка на соответствие внешнего вида, но затем я расширил это требования до соответствия оценки восприятия всеми органами чувств». Важно отметить, что основным в первом требовании является не только лишь внешний вид. Виртуальный визуальный анализ включает в себя разбор продукта на части и детальный осмотр всех его составных частей.

Второе требование Гривса — виртуальный продукт должен вести себя реалистично при проведении различных испытаний, например, таких как продувка в цифровой аэродинамической трубе или анализ напряжений.

Его третье требование заключается в получении информации от виртуального продукта с помощью физической экспертизы, как если бы пользователь мог проверить реальный продукт, например, определение величины расхода топлива двигателем.

Гривс отмечает рост промышленных возможностей для выполнения его требований: «Где же находится реализация цифрового двойника сегодня? Когда я только начинал свою работу, мы не могли выполнить даже визуальное требование — сегодня это редко является проблемой. Сегодня вы уже не сможете отличить фотографию настоящего автомобиля от фотографичного рендеринга.

Исполнительный директор «Dassault Systemes» EuroNorth Стивен Чадвик полностью согласен с этим: «Фотореалистичный рендеринг автомобилей Ауди уже давно используется в рекламных видео роликах. С использованием нашего продукта 3D Excite, полученные цифровые видео сложно отличить от снятого фильма. Рекламные видео ролики Ауди, которые вы видите по телевидению или в кинотеатрах, производятся исключительно с помощью нашей программной платформы. То, что выглядит как красивый и совершенный автомобиль Ауди, фактически представляет собой визуализацию на основе САПР модели».

Цифровое производство

Цифровая копия, которая в значительной степени соответствует первым двум требованиям Гривса, может использоваться в работе «виртуального производства» и обновляться, дополняясь на каждой «станции». Именно в эти моменты цифровой двойник получает данные о подготовке к производству и данные автоматизированного конструирования (CAE). Каждая из заводских цифровых станций, на которых выполняются операции над виртуальным продуктом: сборка узлов продукта и конечная сборка продукта — также уже были смоделированы ранее.

«Мы можем провести сборку цифрового продукта на цифровой фабрике, проверив тем самым, что продукт собираем для заданного производственного процесса», — объясняет Зви Фейер, исполнительный вице-президент по разработке программного обеспечения Siemens. Siemens может смоделировать совместную работу нескольких машин, например, робота и конвейера, а также возможные сбои и восстановлении. Фейер объясняет, как цифровой двойник может помочь сэкономить деньги компаний с помощью технологий виртуального производства. «В первых 10-20 циклах [запуск производства нового продукта] вы с большой вероятностью столкнетесь с проблемами. Информация, предоставленная поставщику, не была достаточно точной, поставщик использовал неподходящий материал или производственный процесс. Эти части не подходят друг другу, допуск оказался больше, чем ожидалось; Мы сталкиваемся с этим, это происходит снова и снова. Сегодня у нас есть возможность спрогнозировать возможность сборки, определить допуски, которые оказывают наибольшее влияние на процесс». У Гривса есть серьезные претензии к тем компаниям, в особенности из аэрокосмической отрасли, которые не могут предоставить виртуальный продукт для моделирования производства. «Boeing и Lockheed Martin требуют от компаний-поставщиков присылать свои виртуальные модели, чтобы их можно было проверять. Я думаю, что это действительно важно для Boeing и Airbuses, они получают виртуальную информацию наряду с физическими изделиями. Они даже выбирают своих поставщиков на основе следующего критерия, «вы должны иметь возможность предоставить нам виртуальную модель», потому что это позволить избежать задержек на создание этой модели в будущем».

Виртуальное тестирование

После того как в виртуальный продукт внесли улучшения на основе моделирования его изготовления на цифровой фабрике, есть еще одна область потенциальной экономии средств — моделирование проверки качества. Вместо дорогостоящих инструментов и стендов — все моделируется внутри компьютера». Виртуальные тесты имеют преимущество перед физическими в стоимости. Когда вы проводите один или два теста для аэрокосмической отрасли, это все равно дорого, но вы можете провести достаточно много испытаний практически без дополнительных затрат», — сообщает Гривс. Чадвик добавляет: «Мы обнаружили, что многие наши клиенты используют платформу [Dassault software], чтобы иметь возможность выполнять такие проверки, и действительно многие из них отказались от физического тестирования, потому что для сертификации этого больше не требуется. Модель, основанная на цифровых данных, достаточно точная». Затем, после утверждения и на этапе эксплуатации предполагается, что с встроенных датчиков будет получена обратная связь, чтобы помочь улучшить характеристики изделия и учесть недостатки в последующих версиях продукта. В прошлом году PTC продемонстрировала, как виртуальный продукт, в их случае велосипед, может быть улучшен с использованием такого подхода. Томпсон поясняет это следующим образом: «Клиенты рассматривают то, что они могут отслеживать изменение параметров по мере эксплуатации, как достоинство.

Результаты, которые мы получили на примере велосипедов, будут опубликованы осенью». Тем не менее, Томпсон уже сейчас видит сложности при обработке данных о всех параметрах продукта. «Если у вас есть 10 000 уникальных моделей продукта, которые отслеживают в режиме реального времени — 10 000 велосипедов, мы получаем большой объем данных». Решение состоит в том, чтобы выделить ключевые элементы дизайна, например, вилка велосипеда. Он отмечает, что с точки зрения бизнеса весь объем данных может оказаться излишним, а затраты, связанные с их обработкой могут оказаться неоправданными. Вместо этого — выделение ключевых параметров продукта, таких как износ вилки велосипеда, уменьшают затраты на обработку данных, обеспечивая информацию о конкретных улучшениях продукта.

Большие данные (Big Data)

Решение проблем больших данных не рассматривается Гривсом. «Меня не беспокоят структуры данных. У нас есть необходимые инструменты, чтобы решить все подобные проблемы», — говорит он. Его больше беспокоит то, что в сфере информационных технологий наблюдается недостаток сотрудничества, развитие происходит слишком быстро, быстрее чем формирование стандартов. «Лучшее, на что мы можем надеяться, это кооперация, — чтобы все разработчики играли вместе в одной песочнице, вместо того, чтобы иметь множество собственных структур данных, которые затем сложно использовать совместно». Камнем преткновения в данной ситуации является информационная безопасность. «Это одна из наиболе острых проблем», — говорит Гривс. «Когда мы создаем интеллектуальные продукты, которые отражают то, как они выглядят, мы должны быть уверены, что только авторизованные пользователи смогут получить доступ к этой информации, не все. Я предлагаю отнестись к этому с высокой степень паранойи. Необходимо определить того кто запрашивает информацию.»

Информационная безопасность также имеет фундаментальное значение для другого ИТ-направления, поддерживающего концепцию цифрового двойника – Интернет вещей (Internet of Things IoT). По мнению Томсона, cтратегия компании по использованию IoT неразрывно связана с виртуальным продуктом: «Мне кажется странным, когда вы говорите, что у вас есть стратегия для цифрового двойника, но нет стратегии для IoT. У вас должен быть способ связать эти две технологии». Подход IoT уже широко используется производителями самолетных двигателей. Это поясняет Гривс:« Компания Rolls-Royce хорошо работает именно так. Если вы спросите у них — они собирают данные для каждого отдельного двигателя и каждого отдельного полета, таким образом у них есть возможность спрогнозировать сбой продукта, с помощью гигантского механизма корреляции. Когда они видят вот этот статус и тот статус, они знают, что у них будет проблема с тем-то компонентом». Согласно Фейеру такое сопоставление данных IoT в режиме реального времени может помочь улучшить бизнес-модель компании, а не только проектирование или ремонт продукта. В пример он приводит бизнес-модель типографии. «Рассмотрим типографию: почему она умная? Потому что технологии сегодня позволяют нам установить датчики для сбора информации производителем, и теперь мы можем предложить новую бизнес-модель, например, оплата за печатную страницу или оплата только за чернила».

Цифровые двойники и PLM

Такое использование виртуального продукта похоже на управление жизненным циклом продукта (PLM). Это также связано с тем, что концепция цифрового двойника сегодня рассматривается как часть PLM. Определение PLM рассматривается как процесс управления всем жизненным циклом продукта: инициализация, дизайн и проектирование, подготовка к производству, обслуживание и утилизация. Как и цифровой двойник Гривса, степень внедрения PLM различна от одной сферы промышленности к другой и от одной компании к другой, так и представления о виртуальном продукте также различаются. Фейер говорит: «Цифровой двойник — это решение в рамках PLM на пути к переходу к Промышленности 4.0», — концепции цифрового промышленного предприятия.

Томпсон видит PLM как сочетание виртуального продукта и места, где цифровая копия будет «создана». Он также видит, что двойник является тем, что объединяет данные из PLM и таких областей, как планирование ресурсов предприятия (ERP), которое он ставит вне управления жизненным циклом. «Как только вы переходите на этап изготовления продукта, связь с PLM-системой заканчивается, и вы находитесь в сфере ERP или в подобной системе, которая отслеживает параметры двойника». Двойник эффективно собирает всю необходимую информацию, информацию компании в рамках PLM-деятельности и прочую, такую как информацию с датчиков обслуживания, дополняя исходную модель САПР. Фейер предлагает более широко взлянуть на PLM: «PLM постоянно развивается. Если бы вы спросили моего босса 15 лет назад он сказал бы, что PLM — это управление данными CAD, а CAD это набор некоторых CAE инструментов. Но если вы спросите его сегодня, он расскажет о PLM как о системе, охватывающей всю область интеллектуального продукта, которая включает в себя требования к продукту, которые формируются еще до появления CAD моделей, затем CAD модели, CAE, производство, программное обеспечение, управление жизненным циклом и этап интеграции для электроники». Так же, как идея Гривса для цифрового двойника развивается в промышленности, PLM также не стоит на месте. Как полагает Фейер, «мы постоянно осознаем, что PLM сегодня это нечто больше, чем то, с чего это путешествие началось 35 лет назад». Концепция цифрового двойника Гривса медленно, но реализуется, технологически. С точки зрения применения этой технологии, аэрокосмическая промышленность, вероятно, является самой передовой. Понятно, что за 13 лет, прошедших с тех пор, как Гривс и его коллега из НАСА сформировали эту идею, концепция рассматривалась как имеющая преимущества по сравнению с теми подходами, которые использовались в то время. И эти отличительные преимущества в будущем будут иметь еще более сильное влияние, включая влияние на изменения в бизнес-моделях и обслуживании. Так что же будет через 35 лет?