Comments 36

Я не уверен, что сканирование обеспечит требуемую точность (я слышал, в механике есть всякие допуски/посадки, и в некоторых местах это очень критично), а 3Д печать — прочность… Да и материалов в вертолёте, уверен, больше чем один, и не всё можно напечатать…

Но им виднее, это ведь их вертолёт.

Поскольку этим занимаются не подростки в школе и не хипстеры, они, вероятнее всего, имеют неплохое представление об этих вопросах.

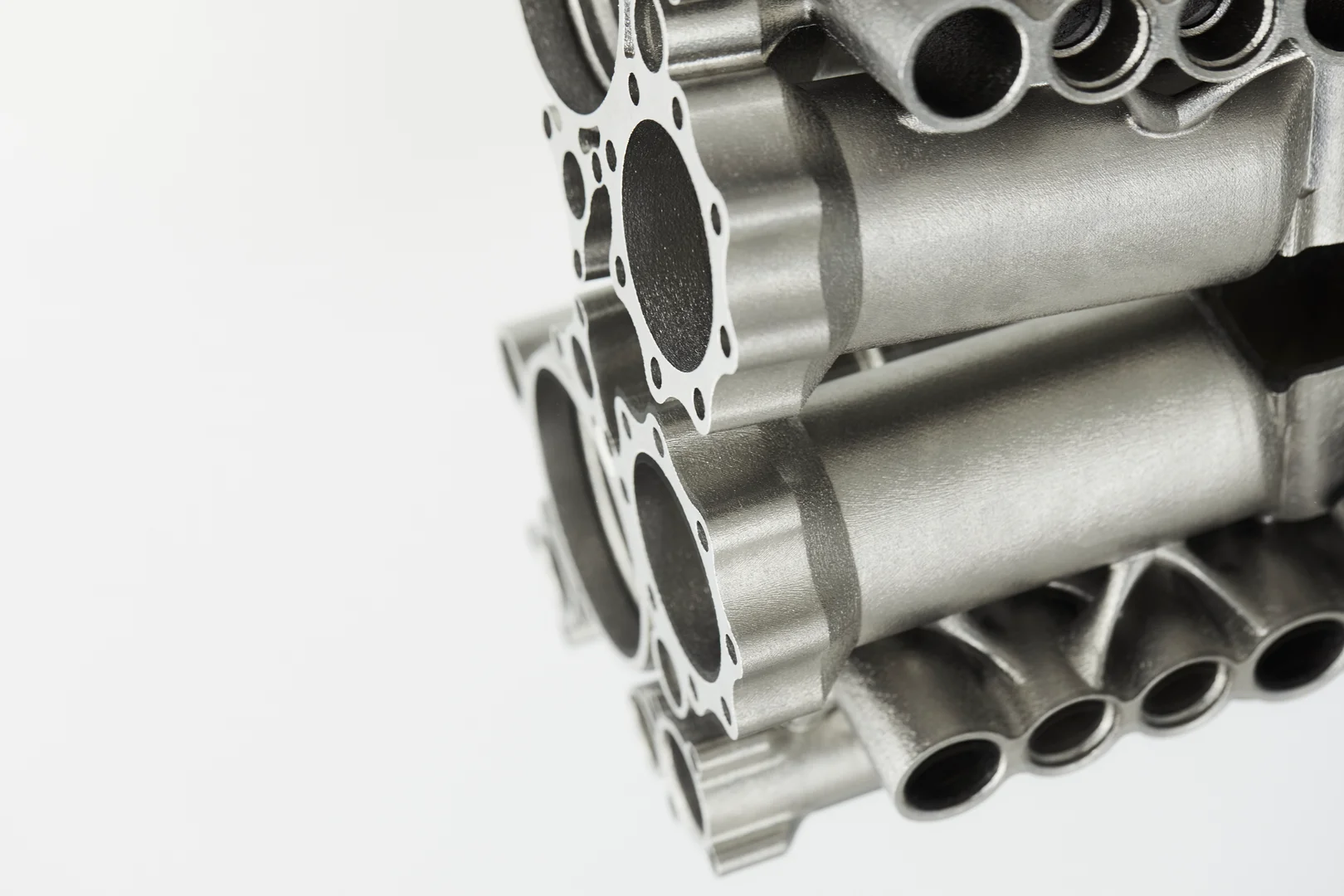

Не будем забывать, что трехмерная печать — это не только пластик. Также, что описав деталь габаритными размерами и размерами, которые критичны для монтажа, можно воспользоваться инструментами генеративного дизайна и создать деталь, которая будет не хуже, а лучше исходной, спроектированной под литьё или фрезеровку. Для решаемой задачи замены недоступных запчастей это абсолютно приемлемое решение. Включая подход — пытаться повторить всё, по ходу дела сортируя детали на те, что повторить можно, и те, что нельзя. Этот подход, таким образом, можно распространить на что угодно, включая то, на что документации нет или она недоступна.

Кроме того, деталь сложной формы изготовить старым традиционным способом весьма дорого. Построить конвейр для 100-1000 деталей совершенно нерентабельно.

CECOM is not quite one-third of the way through, said its commander, Maj. Gen. Mitchell Kilgo. So far, he said, they’ve evaluated 31 percent of the parts – over 30,000 items – and found 252 that are “potential candidates for additive manufacturing.” That’s less than one percent.

В общем, насколько я понимаю, в американской армии есть некая Army Material Command (AMC), занимающаяся материально-техническим обеспечением. И изучение возможности печати запчастей — именно их проект. В эту AMC, в свою очередь, входит AMCOM (Aviation and Missile Command), которая занимается сабжевым вертолетом. Еще, в нее же входит CECOM (Communications-Electronics Command), которая тоже изучает возможность печати своих железок. Причем там фронт работ еще больше — примерно 98000 наименований. Так вот они из этих 98000 пока проверили 30000 с лишним и из этих проверенных потенциально пригодными для печати признали всего 252.

я слышал, в механике есть всякие допуски/посадки, и в некоторых местах это очень критично

А инженеры-то, построившие вертолёт, и не знали

Тем, кто собрался копировать вертолет, это предстоит узнать ;)

В проекте также участвует оригинальный производитель вертолета, компания Sikorsky

Статью не читай, комментарий пиши

Тогда непонятно зачем сканировать? Есть же исходная кд

Например, чтобы проверить и отладить технологию получения модели в тех случаях, когда документации нет. В частности, речь может идти не только о построении модели для 3Д печати (которая, кстати, может не только пластиком, но и металлом), но и восстановлении утраченной документации для организации нормального производства.

Вертолет не выпускается одним производителем. Там тысячи деталей которые изготавливали разные подрядчики, и совершенно не факт, что все необходимые схемы находятся в одних руках. Вообще не факт, что они есть, ибо если эти модели уже не производят лет 30-40, то половины подрядчиков может и не существовать вместе с их документацией и производством.

В России раз в несколько лет для этого проводят микрофильмирование чертежей.

Но тут дело даже не в этом, 3д сканирование не новинка и делается много кем и давно, самое веселье начнётся когда нужно будет вносить технологических информацию (покрытие, материал, шероховатость, твёрдость, допуска) вот где самая проблема

habr.com/ru/post/391623

Тогда, правда, не было 3Д печати.

Ну и вопросы тех же допусков, шероховатостей, материалов и прочего остаётся актуальным

в механикемеханика — это раздел физики.

То что вы имеете ввиду называется машиностроение. И да, номинальный размер который можно померить линейкой (штангенциркулем, микрометром) это еще не все. Допуски на размеры это очень важная вещь. Например можно сделать отверстие и штифт одного номинального размера, но обе детали сделать с допуском «в минус» тогда это будет посадка с зазором (входить и выходить будет свободно), а можно обе детали сделать «в плюс», вот это уже будет посадка «с натягом». И «натяг» это бывает разный. Понять это, просто измерив деталь, не всегда просто.

Странная затея. Если участвует производитель — то почему не сделать 3d модели по чертежам?

Возможно что бы научиться сканировать и печатать ДРУГУЮ технику, без доступа к чертежам...

Чертежи могут быть в полной сохранности. А вот оснастка и программы для станков, а также сами станки, для которых всё это было сделано, могут быть списаны.

Мне кажется, стоит написать статью о том, что такое "потерянные технологии", потому что это понятие очень многие понимают неверно.

habr.com/ru/post/388699

Не, тут предлагается по чертежам сделать 3д-модели. По-моему явно будет лучшая точность, чем сканированием.

А почему называется в переводе "цифровой двойник", если в оригинале это просто 3д модель? Digital twin это другое

В оригинальной статье говорится о «использования передовых технологий, таких как аддитивное производство», а не только о аддитивном производстве. Т.е. продолжая недосказанную мысль возможно применение и других технологий, отличных от 3D печати. Мне на ум приходят первым делом многоосевые чпу фрезеры и прочие чпу технологии. Не только 3d принтеры. Но если бы журналисты писали про чпу станки — эти статьи не пользовались такой популярностью. В отличии от модных принтеров.

2/ connects NIAR experts with the Army and Sikorsky – the original equipment manufacturer – to convert all legacy 2-D drawings into 3-D parametric models.

Чертежи есть и будут использоваться в создании 3D моделей

3/ Общий спитч — армия хочет перейти из аналоговой эпохи в цифровую. Сегодня потенциальные производители должны полагаться на двухмерные чертежи, многие из которых содержат изменения и обновления, которые затрудняют интерпретацию, участие в торгах или производство детали. Армия хочет получать запчасти быстро, а не два с лишним года.

+ снизить стоимость

+ создать каталог деталей

+ создать цифровую модель самолета для дальнейшей модернизации и обучения персонала

+ упростить снабжение передовой за счет производства на месте

«Наша цель — разработать возможности прототипа, которые перейдут не только на существующие платформы в Министерстве обороны, но и будут определять требования к цифровой инженерии для будущей разработки платформы» — посмею дофантазировать что армия хочет получать в будущем исходники запчастей для самостоятельного производства на месте. И подготавливает для этого нормативную базу за счет экспериментов с указанным вертолетом и другой техникой.

4/ Комменты к оригинальным статьям не менее интересны:

— При просмотре инженерного чертежа любой крупной конструкции на чертеже указывается много вещей (например, допуски, требуемая квалификация материала, термообработка, специфические спецификации испытаний и т. Д.). Возможно, нам придется добавить к чертежу еще один столбец, который указывает, безопасно ли использовать «аддитивные» методы производства

— Новый пакет технических данных по оборудованию, поставляемому государством (GFE), должен требовать трехмерных чертежей деталей с требуемыми спецификациями, необходимыми для поддержки аддитивного производства.

— 3D-печать возможна только для некоторых деталей. Я гарантирую, что вы не будете печатать на 3D-принтере титановый корпус крыла или шарнирные опоры крыльев. (Или шасси, двигатели, авионика, топливная, электрическая и гидравлическая системы и т. Д.

— Справедливо. Но сужение списка необходимых запасных частей позволяет сосредоточиться на фактическом приобретении таких специальных деталей, используя при этом 3D-технологии для того, для чего их можно использовать.

5/ Мне вспомнилась еще история про крышки для унитаза бомбардировщика В-52 по 10k$. Такие вещи безусловно легче и разумнее напечатать.

3D-печать возможна только для некоторых деталей. Я гарантирую, что вы не будете печатать на 3D-принтере титановый корпус крыла или шарнирные опоры крыльев. (Или шасси, двигатели, авионика, топливная, электрическая и гидравлическая системы и т. Д.

А мужики-то не знают…

Вполне есть промышленные серийные… мммм… назовём их аддитивные 3D-принтеры, которые печатают по 7-8 осям металлические детали из металлического порошка, запекая порошок лазерами.

Внутри грубо говоря устройство близко к многоосевому ЧПУ-станку со сменными насадками.

Скажем сделали супер кресло по чертежам. В оно хрусть в полете под нагрузкой через месяц

Совершенно не удивлен, что пригодными для печать признали малое число деталей

Американские военные разберут вертолёт «Блэк Хоук» и распечатают его детали на 3D-принтере