Всем привет! Расскажу вам, как мне посчастливилось победить в битве с самодельным ЧПУ станком. Надеюсь, данная статься будет вам полезна и интересна.

КРОШЕЧНОЕ предисловие

DIY-разработками я занимаюсь относительно недавно, 3 года назад я начинал как любитель, и вот полтора года назад решил заниматься этим серьезно. На мой взгляд, у любого DIY-разработчика в портфолио обязан быть ЧПУ-станок, сделанный своими руками. ПОВЕРЬТЕ мне, повозившись с данным агрегатом, вы получите КОЛОССАЛЬНЫЙ опыт!

К ЧПУ-станкам можно отнести всё, что способно кушать g-code и двигаться по определённой траектории с минимальными погрешностями. А в зависимости от прикрепленного инструмента данные станки имеют различные названия: 3D принтер, фрезерный, лазерный, гравировальный станок, ЧПУ плоттер.

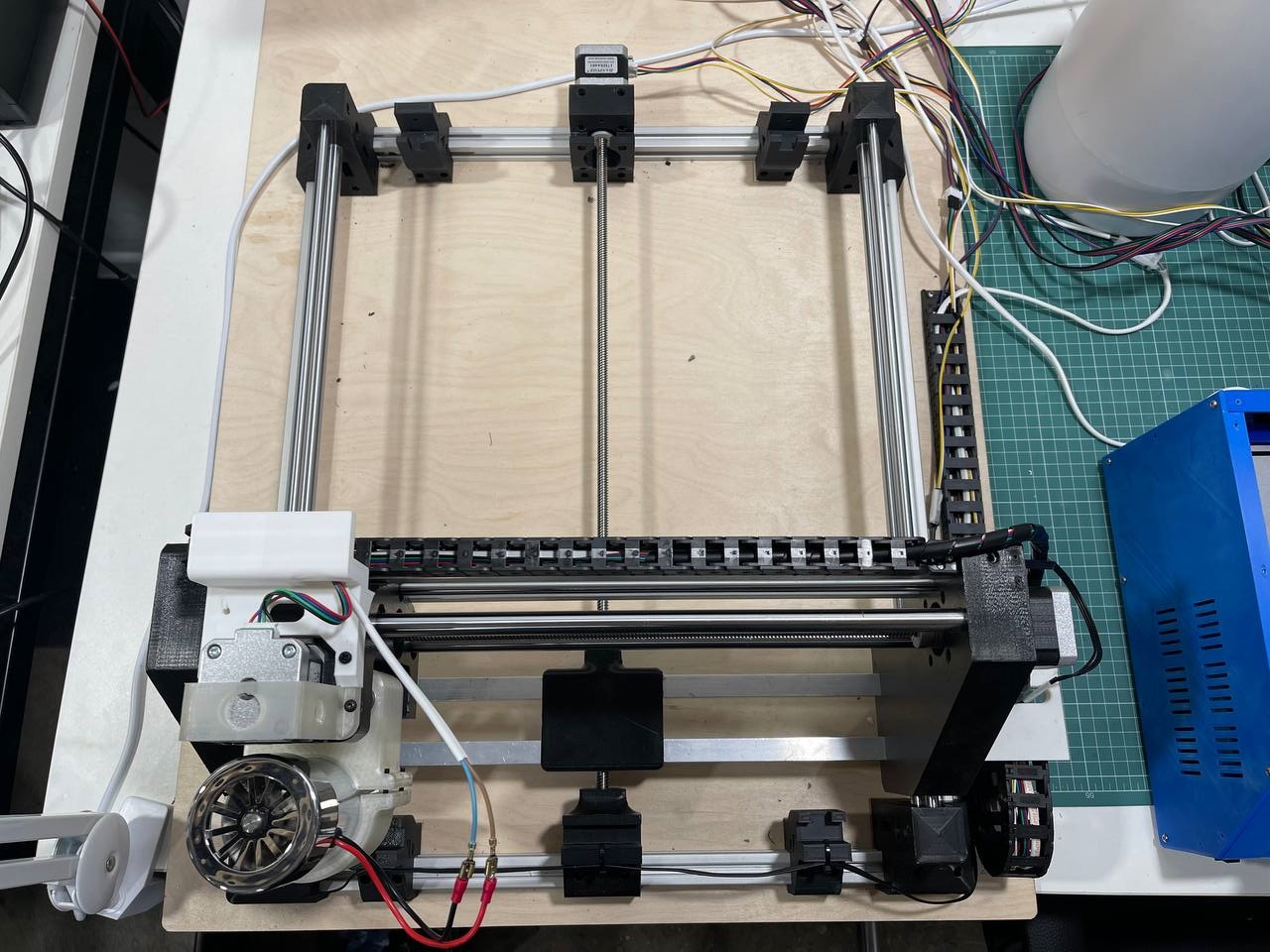

Сразу скажу, я делал ЧПУ станок не с нуля, мне нужно было довести его до ума и окончательного варианта. Я бы сказал, что он достался мне на 80% готовый. А точнее, из аппаратной части была полностью собрана механика и каркас, частично собран блок управления. В блоке управления не были подключены блоки питания и концевые выключатели.

Была базовая разводка проводов, чтобы протестировать механику и работу шаговых двигателей.

Прошита плата управления с экранчиком. Да-да, к большому моему сожалению, с этим мне не удалось побаловаться.

Подключен регулятор скорости двигателя для тестирования инструмента (двигателя с фрезой).

Подключена аварийная кнопка отключения.

То есть ВСЁ двигалось.

Тут вы, наверное, зададитесь вопросом: "Константин, а что тогда сделали ВЫ?".

Что же сделал Константин?

Начнем по порядку. Я достал ЧПУ станок с полки, сдул пыль и стал ИЗУЧАТЬ, на каком этапе встала работа. Опять же уточню, станок начинал делать очень компетентный разработчик, и, в силу высокой загруженности, не успел его завершить.

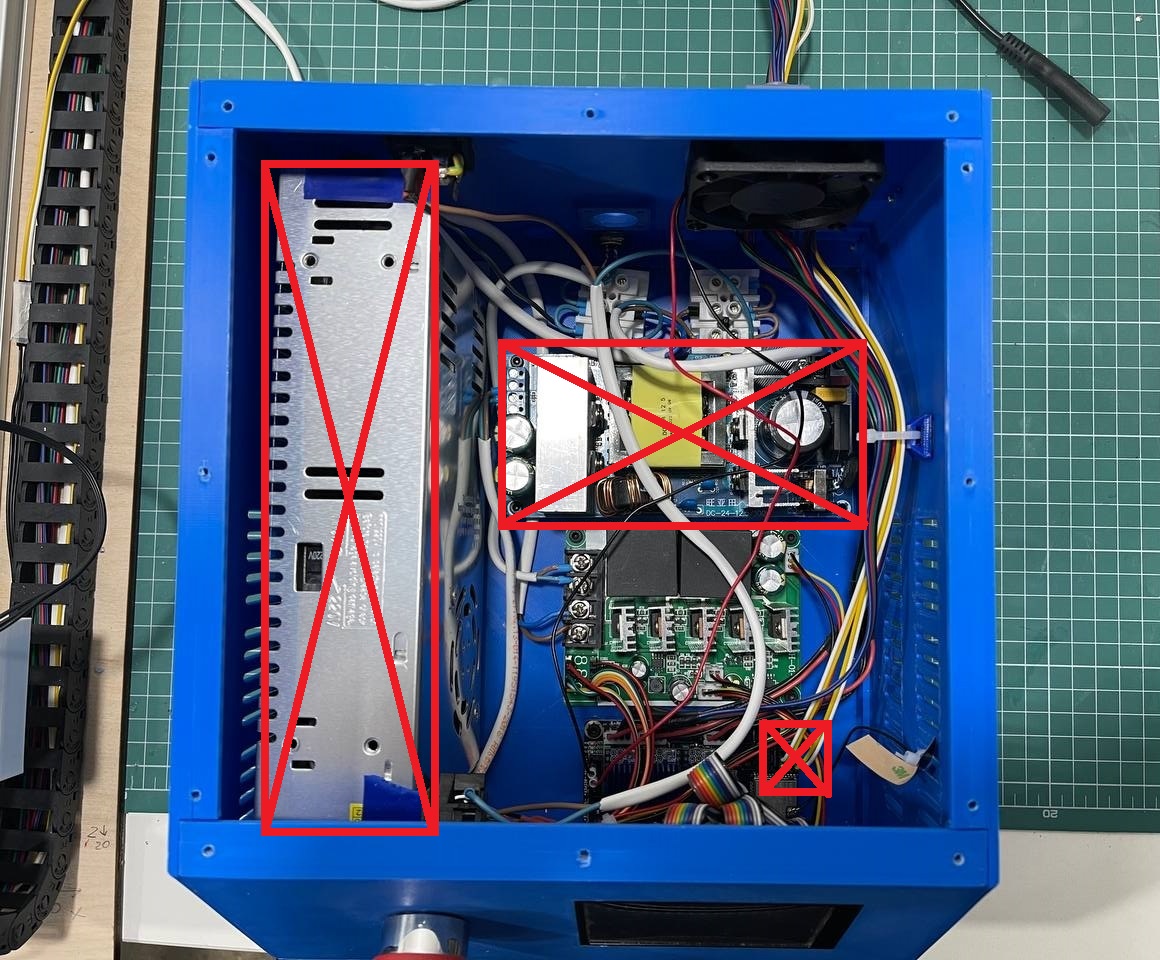

ПЕРВОЕ! Первое, что нужно сделать, если вам досталась незавершенная разработка, - подробно изучить, что мы имеем (аппаратуру). Итак, начнем, какая у нас начинка?

Плата управления (мозги): MAKERBASE MKS dlc32 v2.1;

Регулятор скорости двигателя постоянного тока BH-01-E. Необходим для управления двигателем с фрезой;

Драйвера шаговых двигателей - HR4988. Я их заменил на TC2209;

Экран mks ts35-r v2.0. ПРЕДПОЛАГАЮ! Нужно всё разбирать, чтобы увидеть маркировку, не хочется. Но этот экран совместим с нашей платой управления, да и внешне очень похож;

Блок питания DC-24-12.5/300W. Для преобразования AC (220В) в DC (24В) для платы управления (она кушает от 12-24В);

Блок питания DC-48. Для двигателя с фрезой;

Шаговые двигатели Nema 17HS4401 - 3 шт;

Прочее: валы, алюминиевые профиля, много деталей, напечатанных на 3Д принтере, аварийная кнопка, кулер 24В, кнопка с разъёмом питания 6pin, концевые выключатели (ось X и Y) и много проводов.

P.s. Я старался не докапываться до первоначального разработчика, а пытался сам изучить железо (маркировки, внешний вид, подключение).

ПЕРВОЕ.1! Подпункт, так сказать. MKS dlc32 v2.1 имеет возможность подключения шпинделя напрямую к плате, но плата выдает max 24В, а мы хотели 48В. Для этого был использован регулятор скорости BH-01-E. Да, мы потеряли возможность управления шпинделем программно, но зато у нас МОЩНЫЙ инструмент. Приложу картинку с подключением и ссылку:

https://aliexpress.ru/item/1005002120012963.html?sku_id=12000019444964599

ВТОРОЕ! Второе, куда нужно влезть, это, конечно же, программная часть, а точнее прошивка.

Вот тут я уже начал конкретно работать и начались первые сражения. Плата уже была прошита, а какой прошивкой - не до конца понятно. Спойлер, это было не так уж сложно выяснить, и да, в настройках не было написана что за прошивка, но... это оказалась GRBL 1.1.

Спешу разочаровать вас, уважаемый читатель, мне не посчастливилось заниматься прошивкой MAKERBASE MKS dlc32 v2.1, поэтому какими-то советами не смогу поделиться. Но, изучив кучу материала, выяснил, с чем сталкиваются люди при прошивке:

Проблема синхронизации экрана с платой;

Русификация интерфейса;

Скину пару ссылок, которые мне были полезны в изучении программно-аппаратной части:

Тут рассказывают, как прошить нашу плату FluidNC https://3dtoday.ru/blogs/ivankillerg/mks-dlc-32-v21-fluidnck

Форум на тему прошивки нашей платы

https://cnc-club.ru/forum/viewtopic.php?t=33004Обзор нашей платы

https://cnc3018.ru/threads/obzor-platy-upravlenija-mks-dlc32-v2-1.5867/

Следующий шаг (черновая настройка)

Как я уже говорил ранее, ВСЁ двигалось, то есть при ручном управлении (нажимал на экранчике на стрелку) всё крутилось и перемещалось.

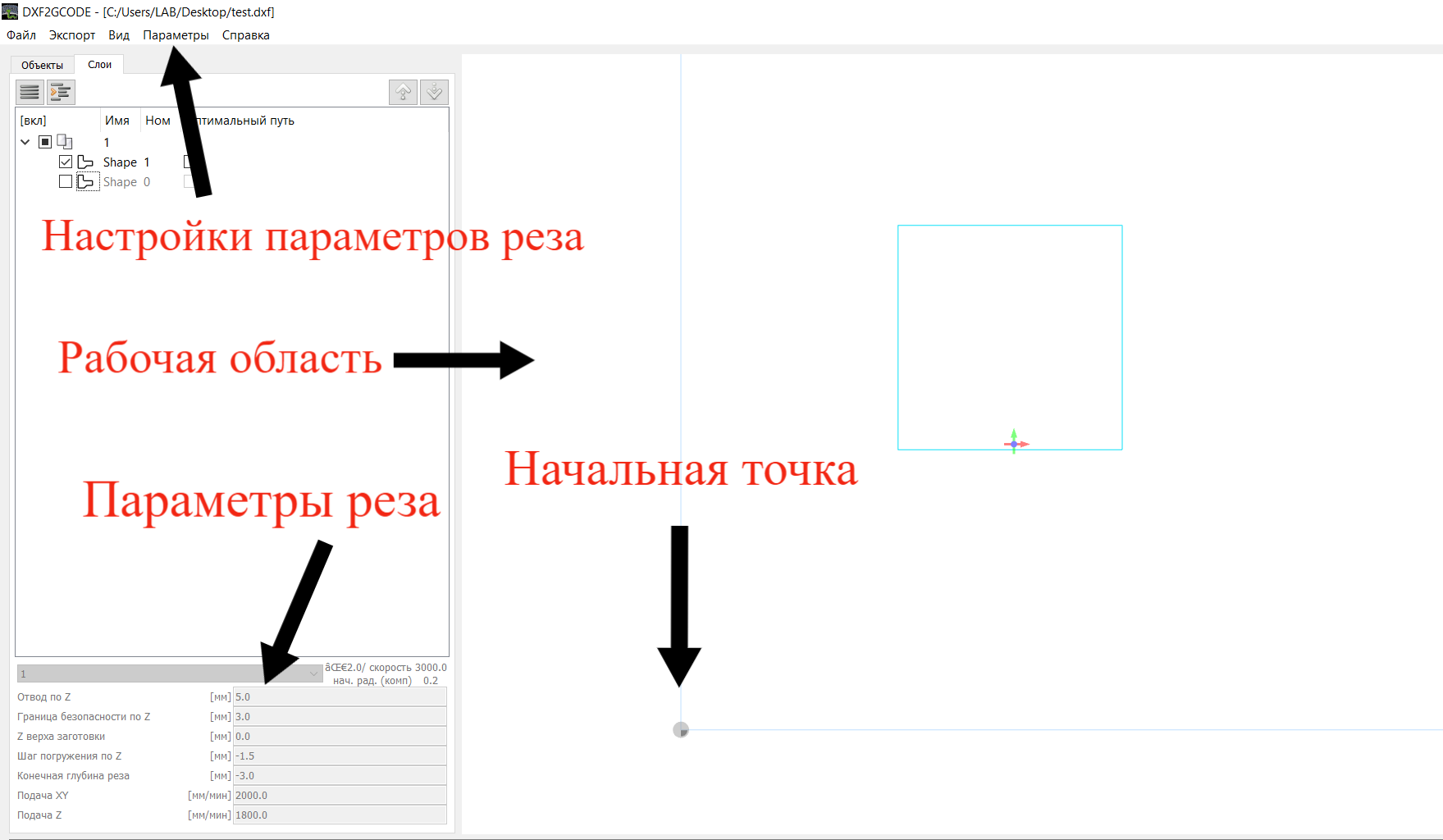

Дальше началось освоение ЧПУ области, нужно было понять, как сделать так, чтобы станок нарезал конкретно то, что я хочу. Логика очень проста, нужен чертеж в формате DXF, далее его, с помощью специальной программы, преобразовать в G-code.

С получением DXF файла всё просто - его можно получить в любом САПРе (NX, SolidWorks, AutoCad и т.п.), при сохранение файла через кнопку "сохранить как". Я, кстати, решил пойти сложным путем и не использовать САПР, хотя у меня под рукой был и КОМПАС-3Д, и NX, и SolidWorks. Я воспользовался старым добрым PAINT :D

Просто САПРы были на компе, а я работал на ноуте, лень-матушка встать и дойти до компа.

Дабы ускорить процесс, я делал так. Рисовал кружочек и квадратик в Paint, сохранял в формате jpg, и кидал "чертеж" в онлайн конвертер (jpg -> dxf).

https://convertio.co/ru/jpg-dxf/

С получением DXF разобрались.

Далее я столкнулся со сложностью получения G-code. Для этого уже нужны были специальные программы. В интернете, скорее всего, вам выпадет вариант с программой inkscape. Там необходимо будет установить плагин Gcodetools, вот ссылка https://cnc-club.ru/forum/viewtopic.php?t=34&start=1300

У меня почему то не устанавливался данный плагин, я долго пытался и решил найти другое решение.

Нашел вот такую программу dxf2gcode. Она бесплатная и очень простая в использовании. Интуитивно всё понятно, прикреплю фото:

После экспорта вы получаете долгожданный G-code, который можете смело отправлять на свой станок (через SD-карту).

Тут у нас следующий шаг. Для работы с ЧПУ-станком желательно иметь управляющую программа, которая бы кушала g-code и могла отслеживать работу принтера, а также позволяла бы нам общаться с нашим ЧПУ станком.

Здесь мне предстояло познакомиться с такими программами. Их много, и главное, что я понял, они как будто все написаны энтузиастами, с кучей непонятных вещей, багами, лагами и ужасной графикой (а-ля 2002 года), большинство мне не удалось даже установить. УТОЧНЯЮ, я имею в виду программы для домашнего ЧПУ-станка, ещё и бесплатные. Для профессиональных станков там, конечно, другой уровень.

Я работал с двумя программами:

LaserGRBL;

Grbl Controller 3.6.

Почему с двумя? Потому что Grbl Controller 3.6 максимально лаганутая программа, но она заточена именно для домашнего ЧПУ станка. LaserGRBL очень хорошая программа, но она заточена под лазер. Какие-то базовые настройки я делал в LaserGRBL, а подключался к станку по проводу через Grbl Controller и через неё же запускал g-code на печать.

Итог и что дальше?

Отвечаю на вопрос: "Константин, а что тогда сделали ВЫ?". Мне достался почти готовый ЧПУ станок, моя задача была отладить программную часть данного агрегата. То есть подобрать всё необходимое ПО для работы с этим станком и запустить первый g-code. С чем, я считаю, мне успешно удалось справиться.

Но дальше всё надо было довести до ума, станок работал, как надо, но далеко не идеально. Отсутствовали концевые выключатели, станок выдавал такой уровень шума, что мог посостязаться с заводскими станками крупных предприятий, провода были ВЕЗДЕ, нужно было сделать красиво и эстетично, также необходимо было подключить сразу два блока питания, чтобы в розетку воткнуть и всё у тебя отлично заработало. Вот чем я занялся дальше - ЧИСТОВОЙ НАСТРОЙКОЙ. О ней в следующей статье.